Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Увеличение срока службы стальных канатов закрытой конструкции кабельных кранов

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №10 2015» (октябрь 2015)

Количество просмотров статьи: 3975

Показать PDF версию Увеличение срока службы стальных канатов закрытой конструкции кабельных кранов

Статья посвящена повышению срока службы стальных канатов и уровня безопасности при эксплуатации подъемно-транспортных машин, а именно кабельных кранах на которых используются стальные канаты закрытой конструкции. Цель – ознакомление с разработанным и внедренным на предприятии способе ремонта кантов закрытой конструкции.

INCREASE THE SERVICE LIFE OF STEEL ROPES WITH CLOSED CONSTRUCTION ON CABLE FAUCETS

ANNOTATION

The article is dedicated to increasing the service life of steel ropes and the level of safety in the operation of handling machines, namely, cable faucets that use steel ropes with closed construction. The goal is acquaintance with method of repair ropes with closed construction developed and implemented in the production.

This article introduces the method of repair ropes with closed construction used on cable faucets.

Статья знакомит с методом ремонта канатов закрытой конструкции, применяемых на кабельных кранах.

Кабельные краны являются уникальными сооружениями, которые используются в различных отраслях народного хозяйства (см. рис. 1). Одним из основных элементов кабельных кранов являются стальные канаты закрытой конструкции. От их технического состояния зависит безаварийная эксплуатация этих объектов и безопасность персонала.

Рис. 1 Кабельный кран Архангельского целлюлозно-бумажного комбината.

Определение фактического состояния канатов, анализ и прогнозирование развития дефектов позволили дать рекомендации по планированию и выполнению работ по их замене. Канат является дорогостоящим элементом, а его замена требует значительных финансовых затрат.

На основании накопленного материала и результатов дефектоскопий стальных канатов можно выделить основные, наиболее часто встречающиеся дефекты в канатах различной конструкции.

Характерными дефектами кантов закрытой конструкции применяемых в качестве несущих кантов на кабельных кранах – являются обрывы проволок как наружного (рис. 2), так и внутреннего слоя, концентрация которых увеличивается в зонах заделки и перегиба каната (в муфтах и на башмаках).

Проведение на объектах ежегодного контроля канатов, позволяет утверждать, что появлению обрыва наружных проволок предшествует появление обрывов проволок внутреннего слоя, причем в канатах импортного производства эти дефекты появляются при эксплуатации 20-30 лет, в канатах отечественного изготовления после 5 лет. Такие дефекты как: волнистость, выход замка проволоки наружного слоя, как правило, имеют канаты отечественного производства, причем появление этих дефектов вызвано не эксплуатацией, а качеством изготовления, а в процессе эксплуатации увеличением дефекта до браковочных показателей.

Дефекты канатов закрытой конструкции в виде износа наружной фасонной проволоки замка встречаются в канатах отработавших более 10 лет и срок их появления обусловлен нарушением требований руководства по эксплуатации (использование не соответствующих материалов, смазки и т.д.).

Рис. 2 Обрыв проволоки наружного слоя

Многолетний опыт контроля стальных канатов закрытой конструкции как отечественного, так и импортного производства, установленных на кабельном кране Архангельского целлюлозно-бумажного комбината позволил разработать и внедрить способ ремонта оборванных проволок наружного слоя. Метод ремонта был разработан и внедрен совместно заводом изготовителем каната, владельцем крана и экспертной организацией, осуществляющей дефектоскопический контроль канатов. Данный метод позволил увеличить срок службы несущих канатов на кабельном кране и тем самым сэкономить средства на предприятии заложенные на замену канатов.

Метод ремонта заключается в следующем:

В случае обрыва одной из фасонных в верхнем слое каната закрытой конструкции для обеспечения нормальной дальнейшей его эксплуатации, можно рекомендовать провести соединение концов оборванной проволоки по нижеизложенному способу:

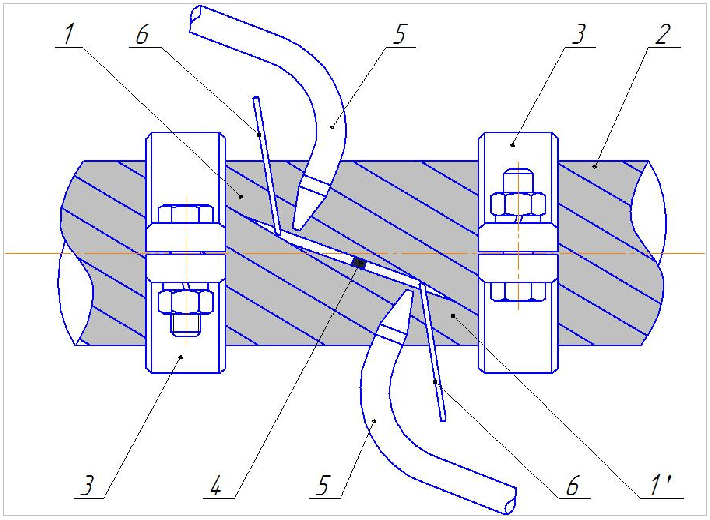

1. на расстоянии 1-1.5 метра от места обрыва в обе стороны на канат накладываются болтовые зажимы.На рисунке 3 показана схема проведения пайки, где обозначено: 1 и 1’ – концы оборванных проволок, заточенные для пайки их внахлест;

2 – канат; 3 – болтовые зажимы; 4 – распорная пластина; 5 – горелка; 6 – латунный припой.

Рис. 3

Так как длины оборванной проволоки для проведения пайки внахлест недостаточно, поэтому после расплетки концов проволоки к одному из них необходимо припаять (или приварить) отрезок точно такой же проволоки достаточной для проведения пайки внахлест. В случае отсутствия такой проволоки можно воспользоваться стальной полосой аналогичных (как у фасонной проволоки) размеров хорошо заполняющей канавку, образованную оборванной проволокой и хорошо прилегающей к поверхности несущего каната, обеспечивая гладкую натяжку его поверхности.

2. после припайки (или приваривания) отрезка проволоки к месту обрыва и зачистки шва,необходимо концы оборванной проволоки заточить под определенным углом. Угол заточки необходимо выбирать с таким расчетом, чтобы обеспечить необходимую плотность полного шва, наиболее целесообразным является заточка проволоки с уклоном 1:10;

3. после заточки концов проволоки, идущих на пайку внахлест, необходимо расплетеннуюпроволоку уложить в канат. Укладку проволоки в канат производить затянутыми жимками, которые ударами передвигаются вдоль (оси) каната по направлению к месту обрыва (место, где будет производиться пайка). Пайки с обеих сторон вплотную не подгоняются, а оставляется только участок необходимый для произведения пайки;

4. после того, как проволока уложена в канат и заточенные концы проволоки подогнаны,между ними вставляется распорная пластина (толщиной 1-1.5 мм) с целью обеспечения некоторого зазора для возможности проникновения припоя (без распорной пластины поверхности пайки могут соприкасаться и расплавленный припой не сможет проникнуть и надолго спаять их);

5. приступая к пайке необходимо помнить, что нагрев рядом лежащих (с оборванной)проволок может привести к потере их прочностных характеристик, для чего на канат накладываются асбестовые прокладки, оставляя свободным только участок пайки;

6. пайка должна производиться нулевой горелкой, она дает наименьшую зону обогрева, чтоочень важно для проволоки натянутого каната, В качестве материала припоя рекомендуется применять латунь марки Л-60;

7. пайку должен производить высококвалифицированный сварщик после проведениясоответствующего инструктажа. Перед пайкой проволоки в канате необходимо подобрать режим пайки на образце проволоки (вне зоны каната) для того, чтобы во время проведения пайки оборванной проволоки, не произошло перегрева соседних и нижележащих проволок;

8. вначале припаиваются крайние точки заточенных поверхностей соединяющих концовпроволок, после чего вынимается распорная пластина и производится пропайка всего шва;

9. после пайки необходимо снять зажимы и зачистить место пайки для получения гладкойповерхности несущего каната;

1. с целью предупреждения вспучивания проволок в результате температурного расширенияпри пайке, необходимо от места пайки влево и вправо накладывать (до начала пайки) по два болтовых зажима, расположенных 8-10 мм друг от друга, при этом два жимка, расположенных рядом с будущим швом зажимаются с предельной силой, а крайние жимки с нормальным усилием;

2. в случае обрыва нескольких фасонных проволок верхнего слоя каната одновременно в одном месте, необходимо вывести их из каната и к одному из концов каждой оборванной проволоки припаять (или приварить) по отрезку такой же проволоки таких длин, чтобы после укладки их в канат места пайки распределялись по длине каната, причем расстояние между соседними паяными швами было не менее пятикратным шагу;Необходимо помнить, что попадание расплавленного припоя на сердечник нежелательно, поэтому на места будущей пайки (шва) под проволоку подкладывается тонкая асбестовая изоляция. Место пайки желательно выбирать таким образом, чтобы при эксплуатации отремонтированного каната колеса вагонеток не касались паяного шва.

После пайки необходимо снять все болтовые зажимы и зачистить место пайки.

Основная цель вышеизложенного способа ремонта канатов заключается в гладкой поверхности каната и его поверхностных характеристик, хотя известно, что оборванная проволока на расстоянии 10 м и более от места обрыва вступает в работу и работает идентично как и остальные, и не снижает прочность каната, но в результате ударов колес вагонетки о конец оборванной проволоки в образовавшейся канавке может разрушаться соединение проволоки, что в свою очередь может быть причиной выхода всего несущего каната из строя.

При дальнейшей эксплуатации отремонтированного каната состояние паяного соединения должно регулярно осматриваться техническим персоналом и результаты осмотров регистрироваться.

Метод ремонта (см. Рис. 4, 5) внедрен и используется на кабельном кране Архангельского целлюлозно-бумажного комбината и может быть рекомендован к применению на грузоподъемных механизмах, где применяются канаты закрытой конструкции.

Запаянная проволока

Рис. 4

Установленный зажим в зоне пайки

Рис.5

Список литературы:

1. Федеральные нормы и правила в области промышленной безопасности «Правила безопасности пассажирских канатных дорог и фуникулеров».

Ключевые слова:

кабельный кран -The cable car

стальной канат - steel cable

магнитная дефектоскопия - magnetic inspection

дефектоскоп – defectoscope

Вадим Анатольевич Скородумов

Вячеслав Анатольевич Скородумов