–°—А–Њ—З–љ–∞—П –њ—Г–±–ї–Є–Ї–∞—Ж–Є—П –љ–∞—Г—З–љ–Њ–є —Б—В–∞—В—М–Є

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

–°–љ–Є–ґ–µ–љ–Є–µ –љ–∞—В—А–Є—П –њ—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —Б–ї–Є—В–Ї–Њ–≤ –њ–ї–Њ—Б–Ї–Є—Е 5xxx —Б–µ—А–Є–Є

–†—Г–±—А–Є–Ї–∞: –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –љ–∞—Г–Ї–Є

–Ц—Г—А–љ–∞–ї: « –Х–≤—А–∞–Ј–Є–є—Б–Ї–Є–є –Э–∞—Г—З–љ—Л–є –Ц—Г—А–љ–∞–ї вДЦ6 2020» (–Є—О–љ—М, 2020)

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ—А–Њ—Б–Љ–Њ—В—А–Њ–≤ —Б—В–∞—В—М–Є: 1523

–Я–Њ–Ї–∞–Ј–∞—В—М PDF –≤–µ—А—Б–Є—О –°–љ–Є–ґ–µ–љ–Є–µ –љ–∞—В—А–Є—П –њ—А–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ —Б–ї–Є—В–Ї–Њ–≤ –њ–ї–Њ—Б–Ї–Є—Е 5xxx —Б–µ—А–Є–Є

–Ъ—Г–ї–Є–Ї–Њ–≤ –Ш–ї—М—П –°–µ—А–≥–µ–µ–≤–Є—З

–°—В—Г–і–µ–љ—В-–Љ–∞–≥–Є—Б—В—А–∞–љ—В,

–°–Є–±–Є—А—Б–Ї–Є–є –§–µ–і–µ—А–∞–ї—М–љ—Л–є –£–љ–Є–≤–µ—А—Б–Є—В–µ—В,

–†–Њ—Б—Б–Є—П, –Ъ—А–∞—Б–љ–Њ—П—А—Б–Ї

E-mail: dissertsfu@mail.ru

–Э–∞—Г—З–љ—Л–є —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї—М:

–С–∞—А–∞–љ–Њ–≤ –Т–ї–∞–і–Є–Љ–Є—А –Э–Є–Ї–Њ–ї–∞–µ–≤–Є—З

–Ї–∞–љ–і–Є–і–∞—В —В–µ—Е–љ–Є—З–µ—Б–Ї–Є—Е –љ–∞—Г–Ї, –і–Њ—Ж–µ–љ—В

–°–Є–±–Є—А—Б–Ї–Є–є —Д–µ–і–µ—А–∞–ї—М–љ—Л–є —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В,

–†–Њ—Б—Б–Є—П, –Ъ—А–∞—Б–љ–Њ—П—А—Б–Ї

–Ъ –Ї–∞—З–µ—Б—В–≤—Г –њ–ї–Њ—Б–Ї–Є—Е —Б–ї–Є—В–Ї–Њ–≤ 5xxx —Б–µ—А–Є–Є, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л—Е –і–ї—П –Є–љ–Њ—Б—В—А–∞–љ–љ—Л—Е –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–є, –Ј–∞—З–∞—Б—В—Г—О –њ—А–µ–і—К—П–≤–ї—П—О—В—Б—П –≤—Л—Б–Њ–Ї–Є–µ, —В—А—Г–і–љ–Њ–і–Њ—Б—В–Є–ґ–Є–Љ—Л–µ –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л–Љ–Є –Ј–∞–≤–Њ–і–∞–Љ–Є —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є. –Ф–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П —Н—В–Є—Е —В—А–µ–±–Њ–≤–∞–љ–Є–є —В—А–µ–±—Г–µ—В—Б—П –Љ–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –љ–∞ —Б–µ–ї–µ–Ї—Ж–Є—О –Љ–µ—В–∞–ї–ї–∞ –Є–Ј –Ї–Њ—А–њ—Г—Б–Њ–≤ —Н–ї–µ–Ї—В—А–Њ–ї–Є–Ј–∞ –Є –Њ–±—А–∞–±–Њ—В–Ї—Г –Љ–µ—В–∞–ї–ї–∞ –њ—А–Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–µ –њ–ї–∞–≤–Ї–Є –Ї –ї–Є—В—М—О.

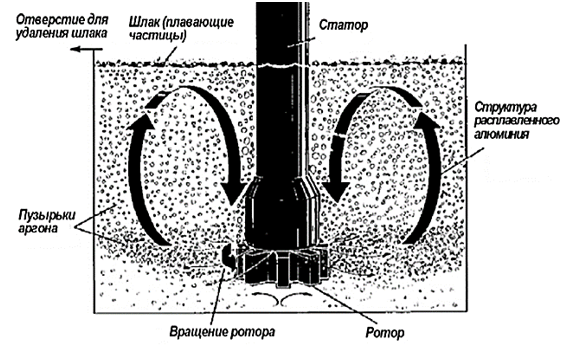

–Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П –љ–Є–Ј–Ї–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є –љ–∞—В—А–Є—П (–љ–µ –±–Њ–ї–µ–µ 0,5 ppm) –Ј–∞—З–∞—Б—В—Г—О –і–Њ—Б—В–Є–≥–∞—О—В—Б—П –Є–љ–ґ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є–µ–Љ —Б–Љ–µ—Б–Є –≥–∞–Ј–Њ–≤ —Е–ї–Њ—А–∞/–∞—А–≥–Њ–љ–∞ –≤ —А–∞—Б–њ–ї–∞–≤ (–†–Є—Б—Г–љ–Њ–Ї 1) –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є –≤—Л—Б–Њ–Ї–Њ–є –њ–Њ–і–∞—З–Є —Е–ї–Њ—А–∞, —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г—П –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Љ–∞–≥–љ–Є—П (—И–њ–Є–љ–µ–ї–µ–є, —Е–ї–Њ—А–Є–і–Њ–≤ –Љ–∞–≥–љ–Є—П), —З—В–Њ –Њ—В—А–Є—Ж–∞—В–µ–ї—М–љ–Њ –≤–ї–Є—П–µ—В –љ–∞ –Ј–∞–њ—А–∞—И–Є–≤–∞–µ–Љ—Г—О –њ–Њ—В—А–µ–±–Є—В–µ–ї—П–Љ–Є —З–Є—Б—В–Њ—В—Г –Љ–µ—В–∞–ї–ї–∞ [1]. –Ґ–∞–Ї–ґ–µ –њ—А–Є —Г—Б–ї–Њ–≤–Є–Є –≤—Л—Б–Њ–Ї–Њ–є –њ–Њ–і–∞—З–Є —Е–ї–Њ—А–∞ –њ—А–Є —А–∞—Д–Є–љ–Є—А–Њ–≤–∞–љ–Є–Є –Љ–µ—В–∞–ї–ї–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–∞–Љ–Є –њ—А–Њ—В–Њ—З–љ–Њ–є –і–µ–≥–∞–Ј–∞—Ж–Є–Є –њ–Њ—П–≤–ї—П–µ—В—Б—П –µ–і–Ї–Є–є –Ј–∞–њ–∞—Е —Е–ї–Њ—А–∞, —З—В–Њ –љ–µ–≥–∞—В–Є–≤–љ–Њ –≤–ї–Є—П–µ—В –љ–∞ —Г—Б–ї–Њ–≤–Є—П —А–∞–±–Њ—В—Л –њ–µ—А—Б–Њ–љ–∞–ї–∞ –ї–Є—В–µ–є–љ–Њ–≥–Њ –Њ—В–і–µ–ї–µ–љ–Є—П.

–†–Є—Б—Г–љ–Њ–Ї 1. –Я—А–Є–љ—Ж–Є–њ –Є–љ–ґ–µ–Ї—В–Є—А–Њ–≤–∞–љ–Є—П –≥–∞–Ј–Њ–≤ —Е–ї–Њ—А–∞/–∞—А–≥–Њ–љ–∞ –≤ —А–∞—Б–њ–ї–∞–≤ —Б–Є—Б—В–µ–Љ—Л –і–µ–≥–∞–Ј–∞—Ж–Є–Є ¬ЂSNIF¬ї.

–Я–Њ—П–≤–ї—П–µ—В—Б—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –њ–Њ–Є—Б–Ї–∞ —Б–њ–Њ—Б–Њ–±–∞ —А–∞—Д–Є–љ–Є—А–Њ–≤–∞–љ–Є—П –Љ–µ—В–∞–ї–ї–∞, –Є—Б–Ї–ї—О—З–∞—О—Й–µ–≥–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –≤ –≤—Л—Б–Њ–Ї–Њ–є –њ–Њ–і–∞—З–µ —Е–ї–Њ—А–∞, –њ—А–Є —Н—В–Њ–Љ –њ–Њ–Ј–≤–Њ–ї—П—О—Й–µ–≥–Њ —Б–љ–Є–Ј–Є—В—М –Ј–љ–∞—З–µ–љ–Є—П –љ–∞—В—А–Є—П –і–Њ –Ј–∞–њ—А–∞—И–Є–≤–∞–µ–Љ—Л—Е –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–Љ (–љ–µ –±–Њ–ї–µ–µ 0,5 ppm).

–Т –Ї–∞—З–µ—Б—В–≤–µ –∞–ї—М—В–µ—А–љ–∞—В–Є–≤—Л –Њ–±—А–∞–±–Њ—В–Ї–Є –ґ–Є–і–Ї–Њ–≥–Њ –∞–ї—О–Љ–Є–љ–Є—П —Е–ї–Њ—А–Њ–Љ, —А–∞—Б—Б–Љ–Њ—В—А–Є–Љ —Г—Б—В–∞–љ–Њ–≤–Ї—Г –Њ–±—А–∞–±–Њ—В–Ї–Є –∞–ї—О–Љ–Є–љ–Є—П –≤ –Ї–Њ–≤—И–µ TAC.

–Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ TAC –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≤—Л–њ–Њ–ї–љ—П—В—М –Њ–±—А–∞–±–Њ—В–Ї—Г –≤ –Ї–Њ–≤—И–∞—Е, –Ї–Њ—В–Њ—А—Л–µ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –њ–Њ—Б–ї–µ –і–Њ—Б—В–∞–≤–Ї–Є –Є–Ј —Н–ї–µ–Ї—В—А–Њ–ї–Є–Ј–љ–Њ–≥–Њ –Ї–Њ—А–њ—Г—Б–∞ –њ–Њ–і–≤–µ—А–≥–∞—О—В—Б—П –Њ–±—А–∞–±–Њ—В–Ї–µ –≤ —Г—Б—В–∞–љ–Њ–≤–Ї–µ TAC, —З—В–Њ–±—Л —Б–≤–µ—Б—В–Є –Ї –Љ–Є–љ–Є–Љ—Г–Љ—Г –њ–µ—А–µ–±–Њ–Є –≤ –≥—А–∞—Д–Є–Ї–µ –њ–Њ–і–∞—З–Є –≥–Њ—А—П—З–µ–≥–Њ –Љ–µ—В–∞–ї–ї–∞ –≤ –њ–µ—З–Є –≤ –ї–Є—В–µ–є–љ–Њ–Љ –Њ—В–і–µ–ї–µ–љ–Є–Є –Є –љ–∞ –њ–Њ—Б–ї–µ–і—Г—О—Й–Є—Е —Б—В–∞–і–Є—П—Е –њ—А–Њ—Ж–µ—Б—Б–∞. –Я—А–Њ—Ж–µ—Б—Б TAC –і–µ–Љ–Њ–љ—Б—В—А–Є—А—Г–µ—В –≤—Л—Б–Њ–Ї—Г—О —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ–Њ —Б–љ–Є–ґ–µ–љ–Є—О —Б–Њ–і–µ—А–ґ–∞–љ–Є—П —Й–µ–ї–Њ—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ —Б –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–Њ–Љ, —З—В–Њ –љ–µ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≥–∞–Ј–Њ–Њ–±—А–∞–Ј–љ—Л–є —Е–ї–Њ—А. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, TAC —П–≤–ї—П–µ—В—Б—П –≤—Л—Б–Њ–Ї–Њ–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Њ–є —Б –љ–Є–Ј–Ї–Є–Љ–Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є —А–∞—Б—Е–Њ–і–∞–Љ–Є –Є —А–∞—Б—Е–Њ–і–∞–Љ–Є –љ–∞ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ [1, 2].

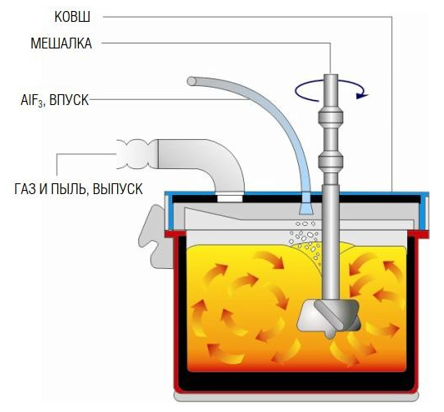

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—П TAC –њ–Њ—Б—В—А–Њ–µ–љ–∞ –њ–Њ –њ—А–Є–љ—Ж–Є–њ—Г –≤–≤–µ–і–µ–љ–Є—П —Д—В–Њ—А–Є—Б—В–Њ–≥–Њ –∞–ї—О–Љ–Є–љ–Є—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –≤ –Ї–Њ–≤—И –і–ї—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–≥–Њ —Г–і–∞–ї–µ–љ–Є—П —Й–µ–ї–Њ—З–љ—Л—Е –Є —Й–µ–ї–Њ—З–љ–Њ–Ј–µ–Љ–µ–ї—М–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –Є–Ј —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–љ–Њ–≥–Њ –∞–ї—О–Љ–Є–љ–Є—П –±–µ–Ј –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –≥–∞–Ј–Њ–Њ–±—А–∞–Ј–љ–Њ–≥–Њ —Е–ї–Њ—А–∞ –Є/–Є–ї–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –≥–∞–Ј–Њ–≤, –љ–∞–њ—А–Є–Љ–µ—А, –∞—А–≥–Њ–љ–∞ –Є–ї–Є –∞–Ј–Њ—В–∞. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П —А–Њ—В–Њ—А–∞ TAC –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–є –Ї–Њ–љ—В–∞–Ї—В –Є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В –њ–Њ—Б—В–Њ—П–љ–љ—Г—О —А–µ—Ж–Є—А–Ї—Г–ї—П—Ж–Є—О –њ–Њ—В–Њ–Ї–∞. –†–Њ—В–Њ—А —Б–Њ–Ј–і–∞–µ—В –≤–Є—Е—А—М —Б –Њ—Б–µ–≤—Л–Љ–Є –Є —А–∞–і–Є–∞–ї—М–љ—Л–Љ–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞–Љ–Є –њ–Њ—В–Њ–Ї–∞, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О —А–µ–∞–Ї—Ж–Є–Њ–љ–љ—Г—О (–Ї–Є–љ–µ—В–Є—З–µ—Б–Ї—Г—О) —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –њ—А–Є –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–є —В—Г—А–±—Г–ї–µ–љ—В–љ–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є (–†–Є—Б—Г–љ–Њ–Ї 2).

–†–Є—Б—Г–љ–Њ–Ї 2. –Я—А–Є–љ—Ж–Є–њ –Њ–±—А–∞–±–Њ—В–Ї–Є TAC.

–Ю–і–љ–Є–Љ –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤ TAC —П–≤–ї—П–µ—В—Б—П —В–Њ, —З—В–Њ —Д–ї—О—Б–Њ–≤—Л–є –Љ–∞—В–µ—А–Є–∞–ї (—Д—В–Њ—А–Є—Б—В—Л–є –∞–ї—О–Љ–Є–љ–Є–є) –њ—А–Є—Б—Г—В—Б—В–≤—Г–µ—В –≤ –Є–Ј–Њ–±–Є–ї–Є–Є –љ–∞ –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–Љ –Ј–∞–≤–Њ–і–µ –Є –Љ–Њ–ґ–µ—В –±—Л—В—М –≤–љ–Њ–≤—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Н–ї–µ–Ї—В—А–Њ–ї–Є–Ј–∞ –≤ –≤–∞–љ–љ–µ –њ–Њ—Б–ї–µ –Њ—З–Є—Б—В–Ї–Є —Б—В–µ–љ–Њ–Ї –Ї–Њ–≤—И–∞ –Љ–∞—И–Є–љ–Њ–є –і–ї—П –Њ—З–Є—Б—В–Ї–Є. –Т —Б–Є—Б—В–µ–Љ–µ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Љ–µ—В–∞–ї–ї—Г—А–≥–Є—З–µ—Б–Ї–Є–є AlF3. –Ю–±—Л—З–љ–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В 0,75 –Ї–≥ —Д–ї—О—Б–∞ –љ–∞ —В–Њ–љ–љ—Г –∞–ї—О–Љ–Є–љ–Є—П [3].

–£—Б—В—А–Њ–є—Б—В–≤–Њ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–≥–Њ —Г–і–∞–ї–µ–љ–Є—П —И–ї–∞–Ї–∞ –Њ—Б–љ–∞—Й–∞–µ—В—Б—П –Ї–Њ–Љ–њ–ї–µ–Ї—В–Њ–Љ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–є –і–ї—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–≥–Њ —Г–і–∞–ї–µ–љ–Є—П —В–≤–µ—А–і–Њ–≥–Њ —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–∞ –Є —И–ї–∞–Ї–∞ —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –ґ–Є–і–Ї–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–∞ (–†–Є—Б—Г–љ–Њ–Ї 3). –І–∞—Б—В—М –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –љ–µ–њ–Њ–і–≤–Є–ґ–љ–Њ, –і—А—Г–≥–∞—П —З–∞—Б—В—М —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –њ–Њ–і–≤–Є–ґ–љ–Њ –Є —Б–Њ–≤–µ—А—И–∞–µ—В –Ї—А—Г–≥–Њ–≤—Л–µ –і–≤–Є–ґ–µ–љ–Є—П –њ–Њ –Ї–Њ–≤—И—Г, —Б–Њ–±–Є—А–∞—П —И–ї–∞–Ї –Є —В–≤–µ—А–і—Л–є —Н–ї–µ–Ї—В—А–Њ–ї–Є—В. –®–ї–∞–Ї –Є —Н–ї–µ–Ї—В—А–Њ–ї–Є—В —Б–Њ–±–Є—А–∞—О—В—Б—П –≤ –≤–Њ—А–Њ–љ–Ї—Г –Є —Б–±—А–∞—Б—Л–≤–∞—О—В—Б—П –≤ –±—Г–љ–Ї–µ—А [2, 4].

–†–Є—Б—Г–љ–Њ–Ї 3. –Я—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–µ –і–ї—П —Г–і–∞–ї–µ–љ–Є—П —И–ї–∞–Ї–∞.

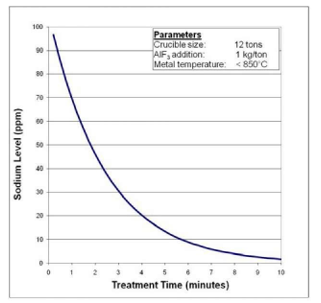

–Э–∞ –†–Є—Б—Г–љ–Ї–µ 4 –њ–Њ–Ї–∞–Ј–∞–љ–∞ —В–Є–њ–Є—З–љ–∞—П –Ї—А–Є–≤–∞—П —Б–љ–Є–ґ–µ–љ–Є—П —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –љ–∞—В—А–Є—П. –Э–∞ –†–Є—Б—Г–љ–Ї–µ 5 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л —А–µ–Ј—Г–ї—М—В–∞—В—Л, —Б–≤–Є–і–µ—В–µ–ї—М—Б—В–≤—Г—О—Й–Є–µ –Њ —В–Њ–Љ, —З—В–Њ –њ—А–Є—Б—Г—В—Б—В–≤–Є–µ —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–∞ –Є/–Є–ї–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –љ–µ–Њ—З–Є—Й–µ–љ–љ—Л—Е –Ї–Њ–≤—И–µ–є –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –љ–µ—Б—В–∞–±–Є–ї—М–љ–Њ–Љ—Г —Г–і–∞–ї–µ–љ–Є—О –љ–∞—В—А–Є—П, –≤ —В–Њ –≤—А–µ–Љ—П –Ї–∞–Ї –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М —А–µ–Ј—Г–ї—М—В–∞—В—Л —Б –≤—Л—Б–Њ–Ї–Њ–є –њ–Њ–≤—В–Њ—А—П–µ–Љ–Њ—Б—В—М—О –њ—А–Є —Г–Љ–µ–ї–Њ–Љ —А–µ–≥—Г–ї–Є—А–Њ–≤–∞–љ–Є–Є —В–µ—Е –ґ–µ –њ–∞—А–∞–Љ–µ—В—А–Њ–≤. –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –і–µ–Љ–Њ–љ—Б—В—А–Є—А—Г—О—В –њ—А—П–Љ—Г—О –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В—М –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ —А–∞—Б—З–µ—В–љ–Њ–≥–Њ —Г—А–Њ–≤–љ—П —Г–і–∞–ї–µ–љ–Є—П –љ–∞—В—А–Є—П [5].

–†–Є—Б—Г–љ–Њ–Ї 4. –Ґ–Є–њ–Є—З–љ–∞—П –Ї—А–Є–≤–∞—П —Б–љ–Є–ґ–µ–љ–Є—П —Б–Њ–і–µ—А–ґ–∞–љ–Є—П –љ–∞—В—А–Є—П —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Б–Є—Б—В–µ–Љ—Л TAC.

–†–Є—Б—Г–љ–Њ–Ї 5. –≠–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –і–ї—П —Г—А–Њ–≤–љ—П –љ–∞—В—А–Є—П, –Є–Ј–Љ–µ—А–µ–љ–љ—Л–µ –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –Ґ–Р–°.

–°–њ–Є—Б–Њ–Ї –ї–Є—В–µ—А–∞—В—Г—А—Л

- Guy Beland et al, ¬ЂRotary Flux Injection: Chlorine-Free Technique for Furnace Fluxing Preparation¬ї, The Minerals, Metals & Materials Society, 1998, pp

843-847. - Rasool Ahmed, Sukanta Chatterjee & Michael Jacobs, ¬ЂElimination of Chlorine at the Aluminium Bahrain Casthouses¬ї, Aluminium Cast House Technology, 2007, pp

25-30. - Bruno Maltais, Dominique Prive, Martin Taylor, Marc-Andre Thibault, ¬ЂMetal Treatment Update¬ї, Light Metals 2008, pp

547-552. - Bruno Gariepy, Ghislain Dube et al, ¬ЂTAC: A New Process for Molten Aluminium Refining¬ї, Light Metals 1984.

- Vincent Goutiere, Claude Dupuis, Bruno Gariepy, ¬ЂMapping of Bath Carryover from Cell Tapping to Casting in Smelter Operations¬ї, Aluminium Cast House Technology 2007, pp

231-238.