Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Сравнительный анализ кислых футеровочных масс для индукционных тигельных печей

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №10 2020» (октябрь, 2020)

Количество просмотров статьи: 2881

Показать PDF версию Сравнительный анализ кислых футеровочных масс для индукционных тигельных печей

Е.В. Евтух

Сравнительный анализ кислых футеровочных масс

для индукционных тигельных печей

Сибирский федеральный университет

E-mail: jekabogatir@mail.ru

Основными критериями выбора футеровочной массы для создания огнеупорного слоя тигля индукционной печи является: физико-химическая и механическая стойкость, повышение качества выплавляемого металла. На основе систематизации литературных и практических данных проведен выбор кислой футеровки тигля индукционной печи для выплавки чугуна.

Введение

Срок службы индукционных тигельных печей в значительной степени зависит от стойкости слоя футеровки, который граничит с расплавом и шлаком. Если толщина футеровки уменьшается на 30 % и более, то требуется ремонт тигля или полная замена футеровки. Ремонт футеровки печи включает трудоемкие операции: остановка печи, охлаждение, выбивка тигля, замена огнеупорных слоёв. Поэтому существует объективная необходимость поиска технологических решений, которые способствуют повышению срока службы футеровки индукционной тигельной печи, особенно футеровки тигля, подвергающегося наибольшему износу.

Улучшение огнеупорных свойств футеровки тигля позволяет обеспечить высокое качество выплавляемого металла, повысить продолжительность работы печи.

Выбор материалов для футеровки тигля индукционных печей

Основные критерии при выборе футеровочной смеси:

— химический состав футеровочной смеси, обеспечивающий инертность к расплаву и шлаку;

— гранулометрический состав, обеспечивающий образование огнеупорного слоя высокой плотности, низкой пористости.

Для футеровки тиглей индукционных печей при плавке чугуна применяется кислая футеровка, состоящая из кремнеземистых огнеупорных материалов. Кислая футеровка, по сравнению с основной, обеспечивает качество выплавляемого металла и шлакоустойчивость.

Примеры кислых футеровочных масс: minro-sil 2001; finmix; cuarsil IS6-AN, КВМБ или КВМБ-2 (ТУ 1523-018-00187085-2002).

Требование по содержанию оксида кремния — в пределах от 93 до 98% [1, c. 332]. Связующим является борная кислота или борный ангидрид.

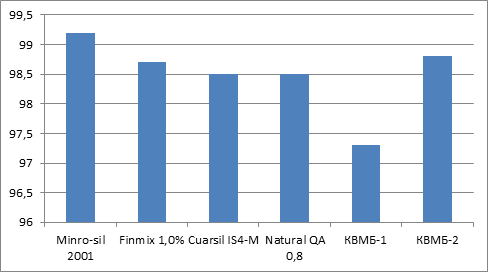

Содержание SiO2 в футеровочных массах приведено на рисунке 1.

Рисунок 1 — Содержание SiO2 в футеровочных массах

Требование к содержанию борной кислоты — от 1,0 до 1,5 % [2, с. 114]

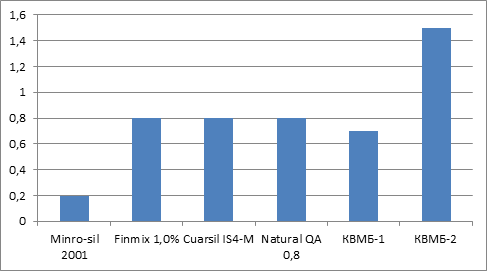

Содержание B2O3 в футеровочных массах приведено на рисунке 2.

Рисунок 2 — Содержание B2O3 в футеровочных массах

Избыточное количество борной кислоты или борного ангидрида приводит к образованию остеклованной поверхности. Ускоренный износ футеровки происходит при толщине остеклованной зоны более 1/3 толщины футеровки тигля.

При недостаточном количестве борсодержащей добавки происходит повышенный равномерный износ, рабочая зона футеровки при этом при недостаточно спеченная — толщина неспеченной и переходной зон больше, 2/3 толщины всей футеровки.

Из готовых формовочных смесей оптимальным является содержание борсодержащей добавки в смеси КВМБ-1.

Повышения физико-химической стойкости кислой кварцевой футеровки можно достичь добавлением небольшого количества мелкодисперсного корунда. В результате применения электрокорунда образуются соединения, силикат алюминия и муллит (3Al2O3·2SiO2), повышающие огнеупорность и стойкость футеровки. Кроме этого добавки корунда позволяют повысить качество выплавляемого чугуна, покрывая тонким слоем частицы кварца и, предохраняя их от химического взаимодействия с металлическим расплавом и углеродом, тем самым не допуская появление вредных примесей в структуре чугуна.

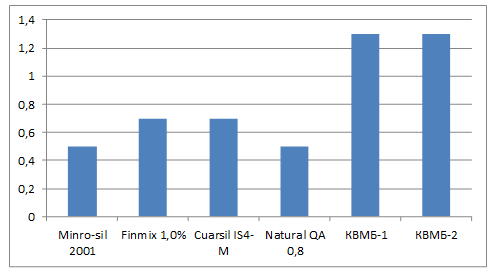

Содержание Al2O3 в футеровочных массах приведено на рисунке 3.

Рисунок 3 — Содержание Al2O3 в футеровочных массах

По результатам исследований, приведенных в работе [3, с.14], оптимальным соотношением компонентов является от 3,5 до 4,0 % электрокорунда. В готовых футеровочных смесях содержание корунда ниже. Из рассматриваемых составов выше содержание корунда в смесях КВМБ-1 и КВМБ-2.

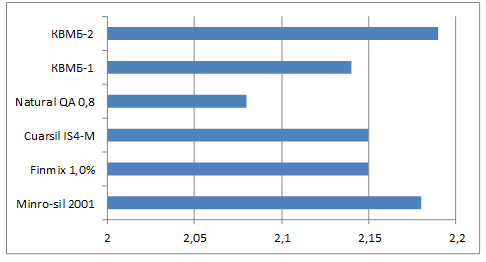

Плотность, которую обеспечивают футеровочные смеси приведена на рисунке 4.

Рисунок 4 — Плотность, обеспечиваемая футеровочными смесями

Из диаграммы видно, что наибольшую плотность можно получить, используя смесь КВМБ-2.

В работах [1] и [4] проанализирован состав футеровки, обладающей максимальной стойкостью. В работе [4, с. 283] исследовалась стойкость футеровки состава: 5% зерен фракции

В работе [1, с. 234] на основе исследований доказывается, что гранулометрический состав огнеупорного наполнителя можно ограничить кварцевым песком с содержанием SiO2 более 97 %. Содержание крупнозернистой составляющей должно быть около 80%, а тонкой и пылевидной фракций — 20%. Стойкость футеровки

Кремнезем, который является основным компонентом смесей, находится в мелкодисперсном состоянии. Пыль, состоящая из частиц диоксида кремния (SiO2), при систематическом воздействии на легкие вызывает заболевание — силикоз [5, с. 139]. Исходя из минимального вреда для работников, проводящих работы по замене футеровки, лучше использовать смеси с меньшим содержанием пылевидной фракции.

Если объединить все требования и выводы по анализу диаграмм, то в большей степени из готовых смесей для футеровки подходит смесь КВМБ-1. Повысить стойкость футеровки возможно за счет механизации при изготовлении футеровки.

Огнеупорная футеровка плавильных тиглей должна обеспечивать высокую механическую прочность, что можно достичь заменой ручной набивки футеровки на набивку с помощью специализированного инструмента (боковой и донный вибратор, электропневмомешалка).

Уплотнение футеровки набивного тигля с помощью пневматического вибратора происходит за счет создаваемой вибрации, которая передается от вибратора через пластину на формовочную смесь. Трамбовку огнеупора выполняют бойки пневмоцилиндров, которые удаляют по металлическому шаблону металлургической печи с заданной частотой (54, 65, 250 Гц), создавая вибрацию.

Применение специализированного инструмента позволяет повысить плотность набивки и повысить срок ее службы.

Заключение

На основании анализа литературных данных обосновано решение по выбору футеровочной массы, соответствующей актуальным критериям по химическому и гранулометрическому составу, физико-химическим свойствам образуемого огнеупорного слоя.

В наибольшей степени этим критериям соответствует готовая отечественная футеровочная масса КВМБ-1. Смесь содержит оптимальное соотношение компонентов (кремнезема, корунда, борного ангидрида). В результате образуется огнеупорный слой высокой плотности, что позволяет предположить, что стойкость футеровки, полученной с помощью специализированного механического инструмента, будет выше, чем при использовании аналогов данной футеровочной массы.

Список использованных источников

- Зинченко, Ю.А. Оптимизация состава футеровки плавильных печей / Ю.А. Зинченко // Вестник Донского государственного технического университета. — 2009. — Т.9. — № 3 (42). — С.

481–491. - Конструирование и расчет индукционных плавильных печей: учебное пособие / С. В. Карелов [и др.]. — Екатеринбург : УрФУ, 2014. — 162 с.

- Кукарцев, В.А. Разработка высокотемпературной технологии производства синтетического чугуна в индукционных тигельных печах промышленной частоты. Автореферат диссертации / В.А. Кукарцев. — Красноярск, 2016. — 147 с.

- Теслев, С.А. Исследование увеличения срока эксплуатации футеровки индукционных печей при переплаве ферросилиция // Инновационные технологии и экономика в машиностроении: сборник трудов IV Международной научно-практической конференции с элементами научной школы для молодых ученых / Юргинский технологический институт. − Томск: Изд-во Томского политехнического университета, 2013. — С.

282–285. - Химия элементов для провизоров : учеб.-метод. пособие / Е.В. Барковский [и др.]. —

2-е изд. — Минск : БГМУ, 2017. — 212 с.