Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Смазочно-охлаждающие технологические средства для операции резание

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №8 2021» (август, 2021)

Количество просмотров статьи: 747

Показать PDF версию Смазочно-охлаждающие технологические средства для операции резание

Артюхин Алексей Владимировч

Магистрант МИИТ, Россия, г. Москва

E-mail: tehnologi-mash@yandex.ru

В данной статье поднимается вопрос применения Смазочно-охлаждающих веществ в машиностроительном производстве, в частности при использовании в процессе резания.

Показано, что Смазочно-охлаждающие технологические средства (СОТС) дают существенно отличимые в лучшую сторону технические параметры изделия, кроме того, снижая нагрузку на режущий инструмент и ускоряя процесс обработки.

В данной работе рассматривается использование СОТС в парообразном виде, для чего предложена конструкция устройства, которое позволяет сохранить в парообразной СОТС присадки в той же концентрации, как и в исходной жидкости. С целью автоматизации в устройстве предусмотрено микропроцессорное управление с помощью датчиков давления парообразной СОТС, температуры нагревателя и нижнего уровня жидкости в питателе.

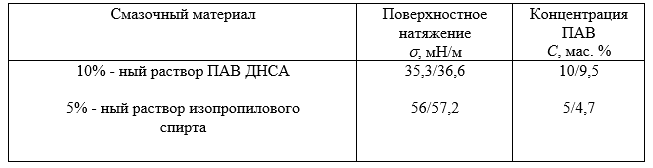

Качественный состав получаемой парообразной СОТС исследовали путём измерения поверхностного натяжения раствора поверхностно — активного вещества (ПАВ) в СОТС до выпаривания и после его конденсации. Поскольку известно, что для малых концентраций ПАВ поверхностное натяжение снижается пропорционально концентрации, эти эксперименты позволили точно оценить концентрацию органических присадок в растворе. Результаты показывают, что предлагаемая конструкция парогенератора обеспечивает практически полный перевод в парообразное состояние растворённых трибоактивных компонентов, входящих в состав жидкой СОТС (табл. 1).

Таблица 1.

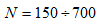

Для получения пара использовали специально разработанный парогенератор с регулируемой мощностью нагревательного элемента  Вт, в зависимости от мощности которого давление в камере парогенератора изменялось в пределах

Вт, в зависимости от мощности которого давление в камере парогенератора изменялось в пределах  кПа.

кПа.

Результаты испытаний показали, что по мере удаления от среза сопла температура и скорость газовой струи уменьшается вследствие подмешивания воздуха. Эти данные, приведённые ниже необходимо учитывать при определении оптимального расстояния от сопла до зоны обработки. В наших опытах это расстояние составляло  мм. Относительно невысокая скорость струи пара не создаёт шума и не приводит к разбрасыванию стружки.

мм. Относительно невысокая скорость струи пара не создаёт шума и не приводит к разбрасыванию стружки.

Значение температуры и скорости струи водяного пара при помощи нагревательного элемента парогенератора N = 500 Вт приведены ниже:

Измерения составляющих Рz и Рx силы резания при точении твёрдосплавным инструментом сталей 45 и коррозионно — стойкой 12Х18Н10Т показали, что при низкой скорости резания и подаче СОЖ поливом они уменьшаются на  % по сравнению с резанием на воздухе, а с повышением скорости резания действие жидких СОТС ослабевает. Однако СОТС в

% по сравнению с резанием на воздухе, а с повышением скорости резания действие жидких СОТС ослабевает. Однако СОТС в

парообразном состоянии и при высокой скорости резания сохраняет свою эффективность.

Охлаждающие свойства парообразных СОТС изучали как в модельных условиях охлаждения, так и при резании. Исследование при охлаждении предварительно нагретого образца показали, что конвективная составляющая охлаждающей способности СОТС в парообразном состоянии меньше, чем СОТС в жидком состоянии. Было обнаружено, что при охлаждении поливом на кривой темпа охлаждения наблюдаются участки, на которых температура образца остаётся практически постоянной. Это свидетельствует о том, что образуется паровая оболочка, которая обволакивает зону охлаждения, затрудняя падение в неё новой порции жидкости. При охлаждении паром такого явления не наблюдается, и температура образца снижается более равномерно. В процессе измерения температуры методом естественной термопары при точении сталей 45 и 12Х18Н10Т и серого чугуна при применении СОТС в парообразном состоянии снижается термоЭДС по сравнению с резанием на воздухе.

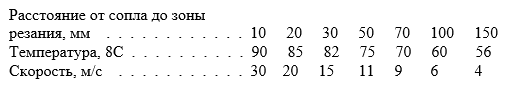

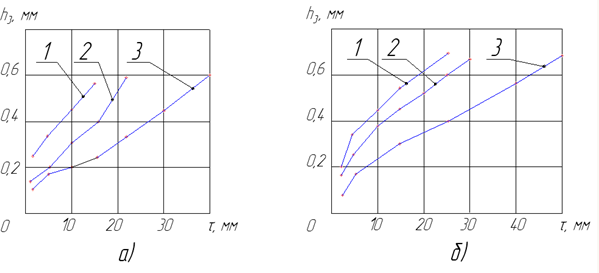

Рисунок 1. Зависимости износа h3 режущего инструмента по задней поверхности

от времени t при точении сталей 45 (а) и 12Х18Н10Т (б):

1 — на воздухе; 2 — вода (полив); 3 —вода (пар).

Применение СОТС поливом приводило к ещё большему снижению термоЭДС.

Влияние метода подачи СОТС на износ и стойкость режущего инструмента исследовали на операциях точения и фрезерования углеродистой и корозионно — стойкой сталей и серого чугуна инструментами с пластинами из твёрдых сплавов Т15К6 и ВК8. При точении сталей 45 при скорости резания y = 230 м/мин, t = 1 мм, S = 0,15 мм/об (рис. 1, а) и 12Х18Н10Т при y = 50 м/мин, t = 1 мм, S = 0,1 мм/об (рис. 1, б) при применении СОТС поливом стойкость инструмента с пластинами из сплава Т15К6 повышается в 1,5 раза по сравнению срезанием на воздухе. При точении в среде парообразной СОТС стойкость режущего инструмента по сравнению с резанием на воздухе повышается в  раза. Результаты исследования показали, что с повышением резания эффективность действия СОТС, подаваемых поливом, уменьшается. Парообразные СОТС сохраняют свою эффективность и при значениях

раза. Результаты исследования показали, что с повышением резания эффективность действия СОТС, подаваемых поливом, уменьшается. Парообразные СОТС сохраняют свою эффективность и при значениях  м/мин. Подобные результаты получены и при точении стали 12Х18Н10Т. Представляют интерес результаты, полученные на операции торцевого фрезерования стали 45 при y = 260 м/мин, t = 2 мм и S = 0,1 мм/зуб инструментом с пластинами из твёрдого сплава Т15К6 при отношении диаметра фрезы к ширине фрезерования d/B = 3 и d/B = 1,25. Применение СОТС в парообразном состоянии позволило повысить стойкость режущего инструмента в 4 раза по сравнению с резанием на воздухе и в 2 раза по сравнению с подачей СОТС поливом. Такой эффект может быть объяснён помимо лучшей проникающей способности ещё и тем, что происходит стабилизация температуры в контактной зоне.

м/мин. Подобные результаты получены и при точении стали 12Х18Н10Т. Представляют интерес результаты, полученные на операции торцевого фрезерования стали 45 при y = 260 м/мин, t = 2 мм и S = 0,1 мм/зуб инструментом с пластинами из твёрдого сплава Т15К6 при отношении диаметра фрезы к ширине фрезерования d/B = 3 и d/B = 1,25. Применение СОТС в парообразном состоянии позволило повысить стойкость режущего инструмента в 4 раза по сравнению с резанием на воздухе и в 2 раза по сравнению с подачей СОТС поливом. Такой эффект может быть объяснён помимо лучшей проникающей способности ещё и тем, что происходит стабилизация температуры в контактной зоне.

При применении СОТС поливом резко охлаждается режущая пластина при выходе её из зоны резания. На контактной поверхности пластин из твёрдого сплава после резания в жидкой СОТС были обнаружены микротрещины и микросколы режущей кромки. После резания в среде пара такие дефекты не появлялись.

Выводы:

Доказана эффективность парообразных СОТС объясняется повышением их смазочного действия вследствие усиления проникающей способности и исключения стадий жидкофазного проникновения. СОТС в парообразном состоянии в большей степени (по сравнению с поливом жидкостью того же состава) сохраняет свою эффективность с ужесточением режимов обработки.

Применение СОТС в парообразном состоянии позволяет повысить стойкость твёрдосплавного инструмента в  раза при точении и в

раза при точении и в  раза при фрезеровании сталей 45, 12Х18Н10Т и серого чугуна.

раза при фрезеровании сталей 45, 12Х18Н10Т и серого чугуна.

Список использованных источников.

- Ошер Р. Н., Производство и применение смазочно-охлаждающих жидкостей (для обработки металлов резанием), 3 изд., М., 1963;

- Панкин А. В., Бурдов Д. Н., Изготовление и применение новых охлаждающе-смазывающих жидкостей, М., 1999.

- Ресурс интернета http://www.texnologia.ru/documentation/cutting_of_metals/9.html