Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Проблемы внедрения системы всеобщего обслуживания оборудования (TPM)

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2017» (май, 2017)

Количество просмотров статьи: 9367

Показать PDF версию Проблемы внедрения системы всеобщего обслуживания оборудования (TPM)

С. О. Савчук

магистр 1 курса,

кафедра ИКСС

Дальневосточный федеральный университет

г. Владивосток, Россия

TPM (Всеобщее обслуживание оборудования) (англ. Total Productive Maintenance, TPM) — концепция, нацеленная на улучшение производительности оборудования посредством техник обслуживания, направленных на предотвращение сбоев в его работе. Метод Всеобщего обслуживания оборудования построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь. Для устранения простоев и дефектов TPM требуется участие всех уровней управления. Основной акцент должен быть сделан на работу по предотвращению проблем, осуществляемых производственным и ремонтным персоналом. TPM — это система требующая постоянной поддержки персонала и непосредственного участия руководства [1].

Целью TPM является минимизация потерь эффективности производственной системы и создание системы управления, которая будет постоянно стремиться к улучшению.

Целью внедрения TPM является устранение хронических потерь:

· выход из строя оборудования;

· высокое время переналадки;

· холостой ход и мелкие неисправности;

· снижение скорости в работе оборудования;

· дефектные детали;

· потери при вводе в действие оборудования.

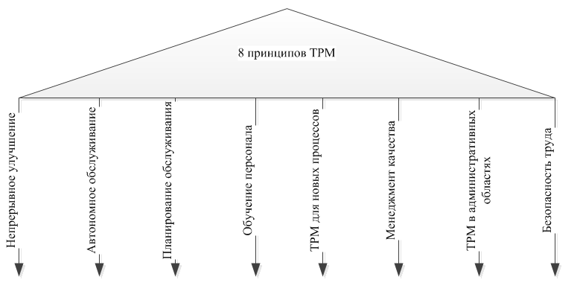

Система TPM основывается на 8 принципах, которые представлены на рисунке 1.

1) непрерывное улучшение: нацелено на предотвращение 7 видов потерь;

2) автономное обслуживание: оператор оборудования должен самостоятельно проводить осмотр работы по чистке, а также незначительные работы по техническому обслуживанию;

3) планирование технического обслуживания: обеспечение полной готовности оборудования, а также проведение мероприятий в области технического обслуживания;

4) обучение персонала: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием;

5) TPM для новых процессов: реализация запуска новых процессов;

6) менеджмент качества: реализация цели «нулевых дефектов в качестве» в изделиях и оборудовании;

7) TPM в административных областях: потери устраняются в непрямых производственных подразделениях;

8) безопасность труда: преобразование аварий на предприятии в «ноль дефектов» [1].

Рисунок 1 — принципы TPM

На рисунке 1 представлены принципы TPM на которых базируется вся система. Каждый принцип вносит свой вклад в формировании системы в целом, поэтому по отдельности они не могут существовать, только в комплексе.

Несмотря на всю прелесть данной системы, существует немало трудностей при внедрении. Особенно трудно даются первые шаги на пути внедрения концепции. Рассмотрим основные проблемы при внедрении TPM.

Отсутствие менеджеров TPM. К сожалению, многие компании, пожелавшие перейти к концепции бережливого производства, в процессе могут осознать, что у сотрудников из числа руководителей не будет достаточного опыта. Поэтому изначально высшее руководство должно привлечь определенных специалистов, имеющих достаточный опыт внедрения системы. Это может быть как один человек, так и целые команды. Задачами для них будет являться разработка планов, проведения тренингов для местных руководителей и непосредственно для рядовых сотрудников, ну и координация процессом в целом. Существуют целые фирмы, которые предоставляют услуги по данному направлению.

Следующей проблемой при внедрении TPM являются временные показатели. К сожалению, такие изменения в работе производства не проходят моментально, и этот процесс может сильно затянуться. Это очень влияет на реакцию, как рядовых сотрудников, так и высшего руководства, ведь все ждут определенных результатов. В данном случае необходимо постоянно фиксировать и показывать результаты, сравнивая то, что было и то, что стало. Тогда люди будут видеть то, что процесс движется и действительно дает результаты.

Следующим негативным, на первый взгляд, моментом является вложение дополнительных материальных затрат. Однако грамотный руководитель, решивший внести изменения в свою компанию, всегда должен быть готов к дополнительным вложениям. Эти вложения со временем будут возвращаться в виде повышения эффективности работы производства, плюс снижение материальных затрат на ремонт и приобретение запасных частей. Нельзя допускать, что бы имеющихся материальных резервов хватило лишь на часть проекта, тогда эти средства могут быть использованы напрасно.

Однако наиболее важной проблемой является сложность в изменении отношения работников к своей работе, своему производству, оборудованию. Здесь подразумевается отношения сотрудников предприятия, которые работают довольно много лет в компании, они привыкают к существующей системе работы, обслуживания, управления. И вполне естественно, что такие люди будут негативно воспринимать любые изменения. И чем старше контингент сотрудников на производстве, тем сложнее внести в их сознание какие-либо изменения [2].

Все вышеперечисленные проблемы приведены в таблице 1. А также, на основании опроса руководителей среднего звена как технического, так и производственного персонала, дана оценка каждой проблеме по десятибалльной шкале, где мы можем видеть, какие из проблем требуют наибольшего внимания.

Таблица 1 — Наиболее распространённые проблемы при внедрении TPM

| Обозначение проблемы | Критичность | Причина возникновения | Способы устранения |

| Отсутствие квалифицированных топ-менеджеров | 9 | Отсутствие обмена опытом/развития руководителей | Привлечение специалистов со стороны. Повышение квалификации действующего управленческого состава |

| Долгосрочность | 7 | Неграмотное планирование/отсутствие контроля за исполнением | Тщательное планирование. Видимость промежуточных результатов |

| Дополнительные материальные затраты | 8 | Отсутствие материальных резервов | Поиски доп. резервов |

| Отношение персонала | 10 | Отсутствие развития персонала/видимости результата | Постоянный диалог с рабочим персоналом. Требовательность/контроль. Видимость промежуточных результатов |

В данной статье были рассмотрены принципы TPM. Так же были рассмотрены основные проблемы при внедрении новой концепции. И после анализа этих проблем предложены некоторые варианты их решения, такие как: привлечение ТОП-менеджеров со стороны, поиск дополнительных материальных ресурсов, а также методики изменения корпоративной культуры и отношения исполнителей к работе.

Список использованной литературы:

- Горизонтальные системы управления: потенциал моделирования бизнес-процессов / А. А. Долгая. — Калининград: Изд-во ФГБОУ ВПО «КГТУ», 2013. — 208 с.

- Чейз, Р. Производственный и операционный менеджмент / Р. Чейз. —

8-е изд-е: пер. с англ. — Москва: Издательский дом «Вильяме», 2004. — 704 с.