–°—А–Њ—З–љ–∞—П –њ—Г–±–ї–Є–Ї–∞—Ж–Є—П –љ–∞—Г—З–љ–Њ–є —Б—В–∞—В—М–Є

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

–Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–µ—А–µ–і –љ–∞–љ–µ—Б–µ–љ–Є–µ–Љ –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П.

–†—Г–±—А–Є–Ї–∞: –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –љ–∞—Г–Ї–Є

–Ц—Г—А–љ–∞–ї: «–Х–≤—А–∞–Ј–Є–є—Б–Ї–Є–є –Э–∞—Г—З–љ—Л–є –Ц—Г—А–љ–∞–ї вДЦ5 2024» (–Љ–∞–є, 2024)

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ—А–Њ—Б–Љ–Њ—В—А–Њ–≤ —Б—В–∞—В—М–Є: 351

–Я–Њ–Ї–∞–Ј–∞—В—М PDF –≤–µ—А—Б–Є—О –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –њ–µ—А–µ–і –љ–∞–љ–µ—Б–µ–љ–Є–µ–Љ –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П.

–Т–µ—А—И–Є–љ–Є–љ –Ф–µ–љ–Є—Б –Р–ї–µ–Ї—Б–∞–љ–і—А–Њ–≤–Є—З

–°—В—Г–і–µ–љ—В –Ы–§ –Я–Э–Ш–Я–£,

–†–Њ—Б—Б–Є—П, –≥. –Ы—Л—Б—М–≤–∞

E-mail: denwersx1@mail.ru

–Э–∞—Г—З–љ—Л–є —А—Г–Ї–Њ–≤–Њ–і–Є—В–µ–ї—М –Ы–µ–њ–Є—Е–Є–љ –Р.–Т.

¬Ђ–Я–µ—А–Љ—Б–Ї–Є–є –љ–∞—Ж–Є–Њ–љ–∞–ї—М–љ—Л–є –Є—Б—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М—Б–Ї–Є–є

–њ–Њ–ї–Є—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–є —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В¬ї

–Ы—Л—Б—М–≤–µ–љ—Б–Ї–Є–є —Д–Є–ї–Є–∞–ї.

–Р–љ–љ–Њ—В–∞—Ж–Є—П. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–є –і–ї—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Ї –љ–∞–љ–µ—Б–µ–љ–Є—О –њ–Њ–Ї—А—Л—В–Є–є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–µ —Б–њ–Њ—Б–Њ–±—Л. –Т —Б—В–∞—В—М–µ –њ—А–µ–і–ї–∞–≥–∞–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Љ–µ—В–Њ–і –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –і–ї—П –Њ—З–Є—Б—В–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Є–Ј–і–µ–ї–Є–є –Њ—В —А–∞–Ј–ї–Є—З–љ—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є –Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Є—Е –Ї –љ–∞–љ–µ—Б–µ–љ–Є—О –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є. –Ф–ї—П –Є—Б–Ї–ї—О—З–µ–љ–Є—П –њ–Њ–ї–љ–Њ–є –Ї–Њ—А—А–Њ–Ј–Є–Є –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –Ї–Њ–љ—В—А–Њ–ї—М –љ–∞ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л–µ —Б–Њ–ї–Є, —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В—М, –Њ–±–µ—Б–њ—Л–ї–Є–≤–∞–љ–Є—П, –Њ–±–µ–Ј–ґ–Є—А–Є–≤–∞–љ–Є—П. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Є—Б–њ—Л—В–∞–љ–Є–є –±—Л–ї–Њ –≤—Л—П–≤–ї–µ–љ–Њ, –њ–Њ–≤—Л—И–µ–љ–Є–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –Є –љ–∞–є–і–µ–љ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–є –њ—Г—В—М —А–µ—И–µ–љ–Є—П –њ—А–Њ–±–ї–µ–Љ—Л.

Annotatsiya. V protsesse proizvodstva metallicheskikh konstruktsiy dlya podgotovki k naneseniyu pokrytiy primenyayutsya razlichnyye sposoby. V statвАЩye predlagayetsya ispolвАЩzovatвАЩ metod peskostruynoy obrabotki dlya ochistki poverkhnostey izdeliy ot razlichnykh zagryazneniy i podgotovki ikh k naneseniyu antikorrozionnykh pokrytiy. Dlya isklyucheniya polnoy korrozii na metallicheskikh konstruktsiyakh proizvoditвАЩ kontrolвАЩ na vodorastvorimyye soli, sherokhovatostвАЩ, obespylivaniya, obezzhirivaniya. V rezulвАЩtate ispytaniy bylo vyyavleno, povysheniye vodorastvorimykh soley i nayden optimalвАЩnyy putвАЩ resheniya problemy.

–Ъ–ї—О—З–µ–≤—Л–µ —Б–ї–Њ–≤–∞: –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞, —Б–љ–Є–ґ–µ–љ–Є–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є, –Љ–µ—В–Њ–і –С—А–µ—Б–ї–µ.

Klyuchevyye slova: Podgotovka poverkhnosti, peskostruynaya obrabotka, snizheniye vodorastvorimykh soley, metod Bresle

–Ш–і–µ–∞–ї—М–љ–∞—П –Ј–∞—Й–Є—В–∞ –Њ—В –Ї–Њ—А—А–Њ–Ј–Є–Є –љ–∞ 80% –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –њ—А–∞–≤–Є–ї—М–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –Є —В–Њ–ї—М–Ї–Њ –љ–∞ 20% –Ї–∞—З–µ—Б—В–≤–Њ–Љ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л—Е –ї–∞–Ї–Њ–Ї—А–∞—Б–Њ—З–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є —Б–њ–Њ—Б–Њ–±–Њ–Љ –Є—Е –љ–∞–љ–µ—Б–µ–љ–Є—П.

–Я—А–µ–і–њ—А–Є—П—В–Є–µ–Љ –Ю–Ю–Ю ¬Ђ–≠–ї–µ–Ї—В—А–Њ—В—П–ґ–Љ–∞—И-–Я—А–Є–≤–Њ–і¬ї —А–∞–Ј—А–∞–±–Њ—В–∞–љ —А—П–і –љ–Њ–≤—Л—Е –∞—Б–Є–љ—Е—А–Њ–љ–љ—Л—Е –≤–Ј—А—Л–≤–Њ–Ј–∞—Й–Є—Й–µ–љ–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є ¬Ђ–Т–Р–Ю-560-630-4–Ф–•–Ы2¬ї, ¬Ђ–Т–Р–Ю-450-355-2–Ф–•–Ы2¬ї, –Ј–∞–Ї–∞–Ј—З–Є–Ї–Њ–Љ –Ї–Њ—В–Њ—А—Л—Е —П–≤–ї—П–µ—В—Б—П –Ю–Ю–Ю ¬Ђ–Р–†–Ъ–Ґ–Ш–Ъ –°–Я–У-2¬ї.

–Ш–Ј-–Ј–∞ –Њ—Б–Њ–±—Л—Е –Ї–ї–Є–Љ–∞—В–Є—З–µ—Б–Ї–Є—Е —Г—Б–ї–Њ–≤–Є–є –Њ–і–љ–Є–Љ –Є–Ј –Њ—Б–љ–Њ–≤–љ—Л—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П —П–≤–ї—П–µ—В—Б—П –љ–∞–љ–µ—Б–µ–љ–Є–µ –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П. –Ф–∞–љ–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є —Б–ї–Њ–ґ–љ—Г—О —Б–Є—Б—В–µ–Љ—Г –њ–Њ–Ї—А—Л—В–Є—П Hempadur Quattro 17634. HEMPADUR QUATTRO 17634 вАФ –і–≤—Г—Е–Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–љ—Л–є, —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л–є —Н–њ–Њ–Ї—Б–Є–і–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї, –Њ–±—А–∞–Ј—Г—О—Й–Є–є —В–≤–µ—А–і–Њ–µ –Є –њ—А–Њ—З–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ, —Б —Е–Њ—А–Њ—И–µ–є —Б—В–Њ–є–Ї–Њ—Б—В—М—О –Ї –∞–±—А–∞–Ј–Є–≤–љ–Њ–Љ—Г –Є–Ј–љ–Њ—Б—Г, –Љ–Њ—А—Б–Ї–Њ–є –≤–Њ–і–µ –Є —А–∞–Ј–ї–Є—З–љ—Л–Љ –љ–µ—Д—В–µ–њ—А–Њ–і—Г–Ї—В–∞–Љ. –Ф–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –Ї–∞—З–µ—Б—В–≤–∞ –њ–Њ–Ї—А—Л—В–Є—П –і–≤–Є–≥–∞—В–µ–ї—П, –њ—А–Њ–≤–µ–і–µ–љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –љ–∞ —Б—В–∞–љ–Є–љ–µ –і–≤–Є–≥–∞—В–µ–ї—П ¬Ђ–Т–Р–Ю-560-630-4–Ф–•–Ы2¬ї.

–Ь–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–µ –Ї –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—О, –і–Њ–ї–ґ–љ—Л –±—Л—В—М —Б—Г—Е–Є–Љ–Є, —З–Є—Б—В—Л–Љ–Є, –±–µ–Ј –љ–∞–ї–Є—З–Є—П –≥—А—П–Ј–Є, –Љ–∞—Б–ї–∞, —Б–Љ–∞–Ј–Ї–Є –Є –і—А—Г–≥–Є—Е –њ–Њ—Б—В–Њ—А–Њ–љ–љ–Є—Е –≤–Ї–ї—О—З–µ–љ–Є–є. –Ґ–∞–Ї–ґ–µ –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –њ–Њ–њ–∞–і–∞–љ–Є–µ –≤–Њ–і—Л –Є –Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –ґ–Є–і–Ї–Њ—Б—В–µ–є.

–Ю—З–Є—Б—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—В –Њ–Ї–∞–ї–Є–љ—Л, —А–ґ–∞–≤—З–Є–љ—Л –Є —В—П–ґ–µ–ї—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є (—Б–≤–∞—А–Њ—З–љ–Њ–≥–Њ —И–ї–∞–Ї–∞, –ї–Є—В–µ–є–љ–Њ–≥–Њ –њ—А–Є–≥–∞—А–∞, —И–ї–Є—Д–Њ–≤–∞–ї—М–љ–Њ–є –њ–∞—Б—В—Л –Є —В.–і.) –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Љ–µ—В–Њ–і–Њ–Љ –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ю—З–Є—Б—В–Ї–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –і–Њ —Б—В–µ–њ–µ–љ–Є Sa3 —Б–Њ–≥–ї–∞—Б–љ–Њ –У–Ю–°–Ґ –† –Ш–°–Ю 8501-1[1].

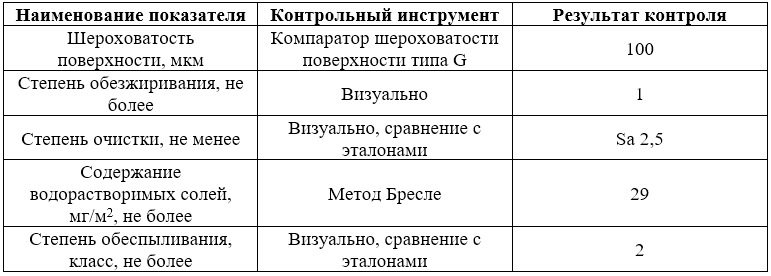

–Т —Е–Њ–і–µ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–∞–љ–Є–љ—Л –±—Л–ї–Є –њ–Њ–ї—Г—З–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –Ј–љ–∞—З–µ–љ–Є—П —В—А–µ–±—Г–µ–Љ—Л—Е –њ–∞—А–∞–Љ–µ—В—А–Њ–≤ (—В–∞–±–ї–Є—Ж–∞ 1).

–Ґ–∞–±–ї–Є—Ж–∞ 1 вАФ –Ґ—А–µ–±—Г–µ–Љ—Л–µ –Є —Д–∞–Ї—В–Є—З–µ—Б–Ї–Є–µ –Ј–љ–∞—З–µ–љ–Є—П –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–µ–є –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є

–Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ –∞–љ–∞–ї–Є–Ј–∞ —В–∞–±–ї–Є—Ж—Л 1 –Њ–±–љ–∞—А—Г–ґ–µ–љ–Њ –њ–Њ–≤—Л—И–µ–љ–љ–Њ–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є вАФ 54 –Љ–≥ /–Љ2. –Т —Б–Є—Б—В–µ–Љ–µ –Њ–Ї—А–∞—И–Є–≤–∞–љ–Є—П Hempadur Quattro 17634 —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –њ–Њ—Б–ї–µ –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ—З–Є—Б—В–Ї–Є –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –љ–µ –±–Њ–ї–µ–µ 32 –Љ–≥ /–Љ2.

–Я—А–Є—Б—Г—В—Б—В–≤–Є–µ —А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є-–Ј–∞–≥—А—П–Ј–љ–Є—В–µ–ї–µ–є –≤ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –љ–∞ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –њ–Њ–і–ї–Њ–ґ–Ї–∞—Е –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї –њ—А–µ–ґ–і–µ–≤—А–µ–Љ–µ–љ–љ–Њ–Љ—Г —А–∞–Ј—А—Г—И–µ–љ–Є—О –њ–Њ–Ї—А—Л—В–Є—П, –≤ —З–∞—Б—В–љ–Њ—Б—В–Є –њ—А–Є –њ–Њ–≥—А—Г–ґ–µ–љ–Є–Є –≤ –≥–Њ—А—П—З—Г—О –ґ–Є–і–Ї–Њ—Б—В—М –Є–ї–Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–Є –∞–≥—А–µ—Б—Б–Є–≤–љ–Њ–є –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л, –Ї–∞–Ї –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –њ–Њ–Ї—А–∞—Б–Ї–Є, —В–∞–Ї –Є –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є. –Ґ–∞–Ї–ґ–µ –±—Г–і–µ—В —Б–њ–Њ—Б–Њ–±—Б—В–≤–Њ–≤–∞—В—М –Ї–Њ—А—А–Њ–Ј–Є–Є –њ–Њ–і –њ–ї–µ–љ–Ї–Њ–є –њ–Њ–Ї—А—Л—В–Є—П –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ—Г –µ–≥–Њ –≤—Б–њ—Г—З–Є–≤–∞–љ–Є—О/–Њ—В—Б–ї–Њ–µ–љ–Є—О, –Ї–Њ–≥–і–∞ –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П —А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –њ—А–µ–≤—Л—Б–Є—В –Ї—А–Є—В–Є—З–µ—Б–Ї–Є–є —Г—А–Њ–≤–µ–љ—М.

–Ъ–Њ–љ—В—А–Њ–ї—М –љ–∞ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ–Њ –Њ—В–±–Њ—А—Г —А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є —Б –Њ—З–Є—Й–µ–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ –Љ–µ—В–Њ–і—Г –С—А–µ—Б–ї–µ.

–Ь–µ—В–Њ–і–Є–Ї–∞ –Ї–Њ–љ—В—А–Њ–ї—П –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є —Б–ї–µ–і—Г—О—Й–Є–µ —Н—В–∞–њ—Л:

1. –ѓ—З–µ–є–Ї–∞ –њ–ї–∞—Б—В—Л—А—П –С—А–µ—Б–ї–µ –Ї—А–µ–њ–Є—В—Б—П –Ї –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є, —Б—Г—Е–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–Ј–і–µ–ї–Є—П –≤ –њ—А–Њ–Є–Ј–≤–Њ–ї—М–љ–Њ –≤—Л–±—А–∞–љ–љ–Њ–Љ –Љ–µ—Б—В–µ –Є —Б–Є–ї—М–љ–Њ –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П –њ–Њ –≤—Б–µ–Љ—Г –њ–µ—А–Є–Љ–µ—В—А—Г –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –≥–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В–Є. –Э–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –Ї–∞—Б–∞—В—М—Б—П –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–≥–Њ —Г—З–∞—Б—В–Ї–∞ –Є–Ј–і–µ–ї–Є—П –≥–Њ–ї—Л–Љ–Є —А—Г–Ї–∞–Љ–Є –≤–Њ –Є–Ј–±–µ–ґ–∞–љ–Є–µ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Є –њ—А–Њ–≤–µ–і–µ–љ–Є–Є –Ї–Њ–љ—В—А–Њ–ї—П. –Ч–∞–њ—А–µ—Й–∞–µ—В—Б—П –њ—А–Є–Ї–∞—Б–∞—В—М—Б—П —З–µ–Љ-–ї–Є–±–Њ –Ї —В–µ—Б—В–Њ–≤–Њ–Љ—Г —Г—З–∞—Б—В–Ї—Г –њ–ї–∞—Б—В—Л—А—П.

2. –®–њ—А–Є—Ж–µ–Љ, –Ј–∞–њ–Њ–ї–љ–µ–љ–љ—Л–Љ –і–µ–Є–Њ–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є –≤–Њ–і–Њ–є –≤ –Њ–±—К–µ–Љ–µ 3–Љ–ї, –љ–∞–њ–Њ–ї–љ—П—О—В —П—З–µ–є–Ї—Г —З–µ—А–µ–Ј –≥—Г–±—З–∞—В—Л–є –њ–µ–љ–љ—Л–є –њ–µ—А–Є–Љ–µ—В—А. –Я–µ—А–µ–і –Є –њ–Њ—Б–ї–µ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П –њ–ї–∞—Б—В—Л—А—П –і–µ–Є–Њ–љ–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є –≤–Њ–і–Њ–є –≤ –Њ–±—К–µ–Љ–µ 1,5 –Љ–ї –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Г–і–∞–ї–Є—В—М –≤–Њ–Ј–і—Г—Е —И–њ—А–Є—Ж–µ–Љ —Б–Љ–µ–љ–Њ–є –њ–Њ–ї–Њ–ґ–µ–љ–Є—П –Є–≥–ї—Л. –Ч–∞—В–µ–Љ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –≤—Л–і–µ—А–ґ–∞—В—М 10 –Љ–Є–љ—Г—В.

3. –Т–Њ–і—Г –љ–∞–±–Є—А–∞—О—В –≤ —И–њ—А–Є—Ж –Є —Б–љ–Њ–≤–∞ –≤–њ—А—Л—Б–Ї–Є–≤–∞—О—В –≤ –њ–ї–∞—Б—В—Л—А—М. –Я–Њ–≤—В–Њ—А—П–µ—В—Б—П –њ—А–Њ—Ж–µ–і—Г—А–∞ 4 —Ж–Є–Ї–ї–∞.

4. –Я–Њ–ї—Г—З–µ–љ–љ—Л–є —А–∞—Б—В–≤–Њ—А –љ–∞–±–Є—А–∞—О—В –≤ —И–њ—А–Є—Ж –Є –Ї–Њ–љ–і—Г–Ї—В–Њ–Љ–µ—В—А–Њ–Љ –Є–Ј–Љ–µ—А—П—О—В –њ—А–Њ–≤–Њ–і–Є–Љ–Њ—Б—В—М —А–∞—Б—В–≤–Њ—А–∞ –≤ –Љ–Ї–°–Љ/—Б–Љ, –њ–Њ–Љ–µ—Й–∞—П –Ї–∞–њ–ї–Є –Њ–±—А–∞–Ј—Ж–∞ –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ —Н–ї–µ–Љ–µ–љ—В –і–∞—В—З–Є–Ї–∞. –Ф–ї—П —А–∞—Б—З–µ—В–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–ї–Њ—В–љ–Њ—Б—В–Є —Б–Њ–ї–µ–є —Б–ї–µ–і—Г–µ—В –њ–Њ–ї—Г—З–µ–љ–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В —Г–Љ–љ–Њ–ґ–Є—В—М –љ–∞ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В 1,2.

5. –Я–Њ—Б–ї–µ –Є—Б–њ—Л—В–∞–љ–Є—П –Є —Б–љ—П—В–Є—П –њ–ї–∞—Б—В—Л—А—П —Б –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–Ј–і–µ–ї–Є—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Њ–≤–µ—Б—В–Є –Љ–µ—Б—В–љ—Г—О –њ—А–Њ–Љ—Л–≤–Ї—Г –Њ—В –Њ—Б—В–∞—В–Ї–Њ–≤ –Ї–ї–µ—П –Є –њ—А–Њ—В–Є—А–Ї—Г –і–Њ –њ–Њ–ї–љ–Њ–≥–Њ –≤—Л—Б—Л—Е–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Э–∞–ї–Є—З–Є–µ —Б–ї–µ–і–Њ–≤ –≤–Њ–і—Л –љ–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П [1].

–Т —Е–Њ–і–µ –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –±—Л–ї–Њ –њ–Њ–ї—Г—З–µ–љ–Њ 54 –Љ–≥/–Љ2 –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є. –Я—А–Є—З–Є–љ–Њ–є –њ–Њ–≤—Л—И–µ–љ–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –Љ–Њ–ґ–µ—В —П–≤–ї—П—В—М—Б—П: –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —Б–Њ–ї—П–Љ–Є –Љ–Њ–ґ–µ—В –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М —З–µ—А–µ–Ј –∞–±—А–∞–Ј–Є–≤–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –і–ї—П –і—А–Њ–±–µ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ –і–ї—П –Є—Е –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Ї –љ–∞–љ–µ—Б–µ–љ–Є—О –њ–Њ–Ї—А—Л—В–Є–є; —Б–Њ–ї–Є –љ–µ –њ–Њ–ї–љ–Њ—Б—В—М—О —Г–і–∞–ї—П—О—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О –і—А–Њ–±–µ—Б—В—А—Г–є–љ–Њ–є –Њ—З–Є—Б—В–Ї–Є, –Ї–Њ—В–Њ—А–∞—П, –њ–Њ —Б—Г—В–Є, –Є–љ–Њ–≥–і–∞ –Љ–Њ–ґ–µ—В ¬Ђ–Ј–∞–≥–Њ–љ—П—В—М¬ї –Є—Е –≤ –њ—А–Њ—Д–Є–ї—М —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Љ–µ—В–∞–ї–ї–∞ [2].

–Ф–ї—П —Г—Б—В—А–∞–љ–µ–љ–Є—П –њ–Њ–≤—Л—И–µ–љ–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є –±—Л–ї–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ—Г—В–µ–є —А–µ—И–µ–љ–Є—П –њ—А–Њ–±–ї–µ–Љ—Л:

1) –Ј–∞–Љ–µ–љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –∞–±—А–∞–Ј–Є–≤–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Э–∞ –Љ–Њ–Љ–µ–љ—В –њ—А–Њ–≤–µ–і–µ–љ–Є—П –Є—Б–њ—Л—В–∞–љ–Є–є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є –Ї–≤–∞—А—Ж–µ–≤—Л–є –њ–µ—Б–Њ–Ї;

2) –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ–є –њ—А–Њ–Љ—Л–≤–Ї–Є –њ–Њ—Б–ї–µ –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ф–∞–љ–љ–Њ–µ —А–µ—И–µ–љ–Є–µ –љ–µ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ–±–µ—Б–њ–µ—З–Є—В—М —Б—В–∞–±–Є–ї—М–љ—Г—О —А–µ–Ј—Г–ї—М—В–∞—В–Є–≤–љ–Њ—Б—В—М –≤ —Б–≤—П–Ј–Є —А–µ–≥–ї–∞–Љ–µ–љ—В–Є—А—Г–µ–Љ—Л–Љ –≤—А–µ–Љ–µ–љ–µ–Љ —Б–Њ–≥–ї–∞—Б–љ–Њ —В–∞–±–ї–Є—Ж–µ 1;

3) —Г—Б–Њ–≤–µ—А—И–µ–љ—Б—В–≤–Њ–≤–∞–љ–Є–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ –њ—Г—В–µ–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≥–Є–і—А–Њ–∞–±—А–∞–Ј–Є–≤–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Ф–∞–љ–љ–Њ–µ —А–µ—И–µ–љ–Є–µ —П–≤–ї—П–µ—В—Б—П –љ–∞–Є–±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–Љ –Є —Н–Ї–Њ–љ–Њ–Љ–Є—З–љ—Л–Љ –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П [2];

4) –њ—А–Њ–Љ—Л–≤–Ї–∞ –њ–Њ–і—Е–Њ–і—П—Й–Є–Љ–Є –Љ–Њ—О—Й–Є–Љ–Є —Б—А–µ–і—Б—В–≤–∞–Љ–Є –њ–µ—А–µ–і –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є.

–Ф–ї—П –њ—А–Њ–≤–µ–і–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–∞ –њ—А–Њ–Љ—Л–≤–Ї–∞ —Б—В–∞–љ–Є–љ—Л –њ–µ—А–µ–і –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є. –Ф–ї—П —Н—В–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –Њ—З–Є—Б—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Њ—В –ї—О–±—Л—Е –Њ—В–ї–Њ–ґ–µ–љ–Є–є –ґ–Є—А–∞ –Є –Љ–∞—Б–ї–∞ –Љ–Њ—О—Й–Є–Љ —Б—А–µ–і—Б—В–≤–Њ–Љ. –Я–Њ—Б–ї–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П –њ—А–Њ–Љ—Л–≤–Ї–∞ –њ—А–µ—Б–љ–Њ–є –≤–Њ–і–Њ–є –њ–Њ–і –≤—Л—Б–Њ–Ї–Є–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ. –Э–µ–±–Њ–ї—М—И–Є–µ –њ—П—В–љ–∞ –ґ–Є—А–∞/–Љ–∞—Б–ї–∞ –Њ—З–Є—Й–∞—О—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П –Є —З–Є—Б—В—Л—Е —В—А—П–њ–Њ–Ї, –љ–µ —А–∞–Ј–Љ–∞–Ј—Л–≤–∞—П –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є—П. –Т–Њ–Ј–Љ–Њ–ґ–љ—Л–µ —Й–µ–ї–Њ—З–љ—Л–µ –Њ—В–ї–Њ–ґ–µ–љ–Є—П –љ–∞ —Б–≤–∞—А–љ—Л—Е —И–≤–∞—Е, —Е–Є–Љ–Є–Ї–∞—В—Л, –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–љ—Л–µ –і–ї—П –Є—Б–њ—Л—В–∞–љ–Є—П —Б–≤–∞—А–љ—Л—Е —И–≤–Њ–≤, –∞ —В–∞–Ї–ґ–µ –Љ—Л–ї—М–љ—Л–µ –Њ—Б—В–∞—В–Ї–Є, –њ–Њ—П–≤–Є–≤—И–Є–µ—Б—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Є—Б–њ—Л—В–∞–љ–Є—П —Ж–Є—Б—В–µ—А–љ –љ–∞ –і–∞–≤–ї–µ–љ–Є–µ, —Г–і–∞–ї–Є—В—М —Б –њ–Њ–Љ–Њ—Й—М—О —Б—В—А—Г–Є –њ—А–µ—Б–љ–Њ–є –≤–Њ–і—Л.

–Я–Њ—Б–ї–µ –њ—А–Њ–≤–µ–і–µ–љ–Є—П –њ—А–Њ–Љ—Л–≤–Ї–Є, —Б—В–∞–љ–Є–љ–∞ –њ–Њ–і–≤–µ—А–≥–∞–µ—В—Б—П –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–µ. –Ч–∞—В–µ–Љ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –Ї–Њ–љ—В—А–Њ–ї—М —Б–Њ–≥–ї–∞—Б–љ–Њ —В–∞–±–ї–Є—Ж–µ 1, –њ–Њ–ї—Г—З–µ–љ–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ –≤ —В–∞–±–ї–Є—Ж–µ 2.

–Ґ–∞–±–ї–Є—Ж–∞ 2 вАФ –†–µ–Ј—Г–ї—М—В–∞—В—Л –Ї–Њ–љ—В—А–Њ–ї—П

–Р–љ–∞–ї–Є–Ј —А–µ–Ј—Г–ї—М—В–∞—В–Њ–≤ –Ї–Њ–љ—В—А–Њ–ї—П –њ–Њ—Б–ї–µ –њ—А–Њ–Љ—Л–≤–Ї–Є —Б—В–∞–љ–Є–љ—Л –њ–µ—А–µ–і –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є –њ–Њ–Ї–∞–Ј–∞–ї, —З—В–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л—Е —Б–Њ–ї–µ–є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ —Б–Є—Б—В–µ–Љ—Л –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П Hempadur Quattro 17634.

–Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–∞–љ–Є–љ—Л –і–≤–Є–≥–∞—В–µ–ї—П ¬Ђ–Т–Р–Ю-560-630-4–Ф–•–Ы2¬ї –Ї –љ–∞–љ–µ—Б–µ–љ–Є—О –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –±—Л–ї–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Њ, —З—В–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ—А–Њ–Љ—Л–≤–Ї–Є –Љ–Њ—О—Й–Є–Љ–Є —Б—А–µ–і—Б—В–≤–∞–Љ–Є –њ–µ—А–µ–і –њ–µ—Б–Ї–Њ—Б—В—А—Г–є–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Њ–є –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Б–љ–Є–Ј–Є—В—М —Г—А–Њ–≤–µ–љ—М —Б–Њ–і–µ—А–ґ–∞–љ–Є—П —Б–Њ–ї–µ–є –њ–Њ—А—П–і–Ї–∞ –љ–∞ 53%. –Ґ–∞–Ї –ґ–µ –і–∞–љ–љ—Л–є –Љ–µ—В–Њ–і –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–≤—Л—Б–Є—В—М –Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ—Г—О —Б—В–Њ–є–Ї–Њ—Б—В—М —Б—В–∞–љ–Є–љ—Л –Є —Б–љ–Є–Ј–Є—В—М —А–Є—Б–Ї –њ—А–µ–ґ–і–µ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є—П.

–°–њ–Є—Б–Њ–Ї –ї–Є—В–µ—А–∞—В—Г—А—Л

1) –°–Ґ–Ю –Ю–Т–Ц.625.003-2019 –њ—А–µ–і–њ—А–Є—П—В–Є—П;

2) –Я–Њ–ї—П–љ—Б–Ї–Є–є –°.–Э., –С—Г—В–∞–Ї–Њ–≤ –°.–Т., –Р–ї–µ–Ї—Б–∞–љ–і—А–Њ–≤ –Т.–Р., –Ы–∞–Ј–∞—А–µ–≤–∞ –Ы.–Ѓ. –Я–Њ–і–≥–Њ—В–Њ–≤–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Љ–µ—В–∞–ї–ї–Њ–Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Є –і–µ—В–∞–ї–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–Њ–≤ –Є–Ј —Г–≥–ї–µ—А–Њ–і–Є—Б—В–Њ–є —Б—В–∞–ї–µ–є // –°–Њ–≤—А–µ–Љ–µ–љ–љ—Л–µ –њ—А–Њ–±–ї–µ–Љ—Л –љ–∞—Г–Ї–Є –Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П. вАФ 2014. вАФ вДЦ 4;

3) ISO

4) ISO

5) ISO

6) –У–Ю–°–Ґ

7) –У–Ю–°–Ґ –† –Ш–°–Ю