Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Научно-технический аспект мероприятий по обеспечению герметичности оборудования в химической, нефтехимической и нефтегазоперерабатывающей промышленности.

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №9 2015» (сентябрь 2015)

Количество просмотров статьи: 3340

Показать PDF версию Научно-технический аспект мероприятий по обеспечению герметичности оборудования в химической, нефтехимической и нефтегазоперерабатывающей промышленности.

Нагиев Руслан Агабадалович / Nagiev Ruslan Agabadalovich –заместитель директора, ООО «Эксперт-Проект», г. Лениногорск

Иванов Константин Владимирович / Ivanov Konstantin Vladimirovich – директор, ООО «Эксперт-Проект», г. Лениногорск

Муртазина Эльвира Илгизаровна / Murtazina Elvira Ilgizarovna – ведущий инженер, ООО «Эксперт-Проект», г. Лениногорск

Аннотация: в статье рассматриваются некоторые особенности при осуществлении экспертизы промышленной безопасности проектной документации в части анализа и оценки мероприятий по обеспечению герметичности оборудования и актуализируются научно-технические основания для рассмотрения вопросов связанных с неподвижными герметичными разъемными соединениями.

Ключевые слова: промышленная безопасность, экспертиза промышленной безопасности, проектная документация, разъемные герметичные соединения, испытания на герметичность, химическая, нефтехимическая и нефтегазоперерабатывающая промышленность.

Регламентированное, а значит и безопасное, функционирование любой технологической линии, находящейся под давлением (или разряжением) рабочей среды, во многом определяется герметичностью разъемных соединений компонентов этой линии (аппаратов, трубопроводов, машин) и прочностью деталей, составляющих эти компоненты, в том числе и деталей этих соединений. И хотя узел уплотнения имеет небольшой удельный вес в конструкции, от него во многом зависит работоспособность всей технологической системы. Кроме очевидных экономических потерь (сырье, конечный продукт), нарушение герметичности приводит к загрязнению окружающей среды и в некоторых случаях, значительному снижению уровня безопасности эксплуатации оборудования при протечках токсичных, взрыво- и пожароопасных рабочих сред. Нарушение же прочности может быть причиной аварий с серьезными последствиями.

Анализ причин аварий и загрязнения окружающей среды показывает [1], что в основном они происходят из-за неудовлетворительного технического состояния разъемных герметичных соединений (РГС) промышленного оборудования, работающего под давлением.

При экспертизе промышленной безопасности необходимо учитывать следующее [2]:

-

Технологические системы, в которых обращаются горючие продукты (газообразные, жидкие, твердые), способные образовывать взрывоопасные смеси с воздухом, должны быть герметичными и исключать создание опасных концентраций этих веществ в окружающей среде во всех режимах работы;

-

Конструкция уплотнения, материал прокладок и монтаж фланцевых соединений должны обеспечивать необходимую степень герметичности разъемного соединения в течение межремонтного периода эксплуатации технологической системы;

-

На трубопроводах для транспортирования взрывопожароопасных продуктов должна устанавливаться арматура с металлическим уплотнением в затворе. Класс герметичности определяется в проектной документации.

Проектирование уплотнительных узлов связано с широким кругом вопросов и требует комплексного решения задач, находящихся на стыке отдельных научных дисциплин.

Разъемные герметичные неподвижные соединения (РГНС) являются узлами, обеспечивающими герметичность соединения отдельных участков трубопроводов и аппаратов (крышек, днищ, патрубков).

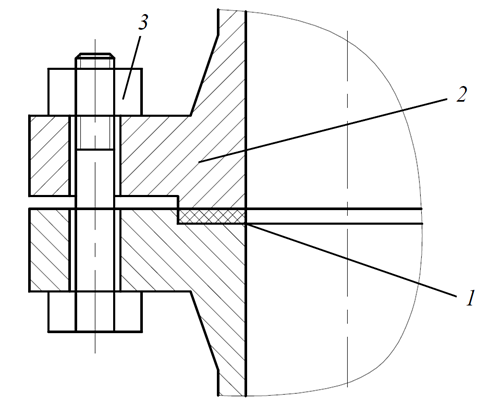

Основные детали этих соединений: уплотнительный элемент (прокладка), замыкающие прокладку 1, фланцы 2 и крепежные элементы 3, обеспечивающие прочность соединения при рабочем давлении уплотняемой среды и требуемое усилие нагружения уплотнительного элемента (рис. 1).

Рис. 1

Нормативные условия испытания оборудования на герметичность зависят от условий эксплуатации оборудования (свойств рабочей среды, ее рабочего давления), типа оборудования и экологических норм эксплуатации. Так, для оборудования химической и нефтехимической промышленности в настоящее время испытания на герметичность оборудования осуществляют замером падения давления. В результате проведенного анализа существующих методов определения условий герметизации разъемных соединений и уплотнительных соединений установлено: наиболее объективным является экспериментальный метод, при котором оценка герметичности производится по величине утечки уплотняемой (газовой) среды - степени герметичности [1].

Это наиболее простой и дешевый метод оценки герметичности, не требующий специального дорогостоящего оборудования. Однако оценка герметичности по этому методу довольно приближенная.

Вводится допускаемый коэффициент негерметичности m, соответствующий величине падения давления в единицу времени при испытании объекта на герметичность [3]:

m = (PнTк – PкTн)/PнTк, (1)

где, ![]() =

= ![]() +

+ ![]() ;

; ![]() =

= ![]() +

+ ![]() - абсолютные давления в начале и конце испытания (Па); индексы «б» и «м» – барометрическое и показание манометра; Т – абсолютная температура среды в испытываемом оборудовании; - время.

- абсолютные давления в начале и конце испытания (Па); индексы «б» и «м» – барометрическое и показание манометра; Т – абсолютная температура среды в испытываемом оборудовании; - время.

В таблице 1 представлены значения допускаемых коэффициентов негерметичности m для отдельных видов оборудования.

Таблица 1

|

Оборудование |

Среда в оборудовании |

Длительность испытания, Рнач |

m, ч-1 |

|

Cосуды, поршневые компрессоры и другое оборудование под давлением |

|

|

|

|

Вновь установленное оборудование |

Токсичная |

24 ч при рабочем давлении |

10-3 |

|

Пожаро- и взрывоопасная |

2x10-3 |

||

|

При повторных испытаниях |

Токсичная, пожаро-и взрывоопасная |

4 ч при рабочем давлении |

5x10-3 |

|

Трубопроводы для горючих, токсичных и сжиженных газов |

|

|

|

|

Внутрицеховые |

Токсичные и горючие |

24 ч при рабочем давлении |

5x10-4 |

|

Прочие горючие газы |

10-3 |

||

|

Межцеховые |

Токсичные |

10-3 |

174

Испытание на герметичность проводят воздухом или азотом, а затем, при оценке количества протечки, пересчитывают на рабочий газ по выражению [3]:

G = 1,2 x 10-4nmVP(Mp / Tp), (2)

где n – коэффициент запаса, учитывающий ухудшение герметичности соединений с течением времени их эксплуатации, n = 1,5…2,0; Мр – молярная масса рабочего газа; Тр – его рабочая температура; V – объем рабочей полости объекта.

Таким образом, всеобъемлющий взгляд на анализ и оценку мероприятий по контролю обеспечения герметичности в проектной документации должен исходить из того, что общая технология обеспечения герметичности разъемных соединений разделена на технологию их создания и технологию эксплуатации. Эти технологии имеют ряд общих принципов достижения работоспособности разъемных соединений. Они включают: выбор конструкций и материалов; учет особенностей эксплуатации оборудования через расчеты по определению усилий или контактных давлений, действующих на детали и элементы, при действии давления или при предварительном нагружении; разработку критериев оценки качества изготовления и сборки; технологическое обеспечение изготовления и сборки, а также оценку фактического технического состояния деталей и элементов разъемных соединений перед сборкой. Доказано, что невыполнение этих принципов приводит к потере герметичности соединения или недопустимой по условию прочности перегрузке его деталей [1].

Список литературы

1. Погодин В.К. Технология и техника обеспечения герметичности разъемных соединений оборудования высокого давления: афтореф. дис. … д-ра технич. наук, 05.04.09. / В.К. Погодин. – Москва: 2000. – 34 с.

2. Федеральные нормы и правила в области промышленной безопасности "Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств" (утв. Приказом Ростехнадзора от 11.03.2013 N 96).

3. Продан В. Д. Герметичность разъемных соединений оборудования, эксплуатируемого под давлением рабочей среды: учебное пособие / В.Д. Продан. – Тамбов: Изд-во ФГБОУ ВПО «ТГТУ», 2012. –280 с.