Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

К вопросу о возможности контроля работоспособности модуля IGBT на стадии технологического процесса сборки

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №7 2018» (июль, 2018)

Количество просмотров статьи: 2699

Показать PDF версию К вопросу о возможности контроля работоспособности модуля IGBT на стадии технологического процесса сборки

Вишняков Александр Сергеевич

магистрант 2 курса

кафедры «Электроники, радиотехники и систем связи»

(Орловский государственный университет им. И.С. Тургенева)

Майоров Максим Валерьевич

преподаватель

кафедры «Электроники, радиотехники и систем связи»

(Орловский государственный университет им. И.С. Тургенева)

Аннотация: В статье описываются традиционная конструкция и технология производства силовых модулей IGBT. Описываются дефекты после технологической операции ультразвуковой разварки проволокой в цепи затвора. Перечисляются параметры, с помощью которых можно определить брак. Предлагается устройство для определения брака модулей IGBT после операции ультразвуковой разварки.

Ключевые слова: модуль IGBT, транзистор IGBT, ультразвуковая сварка, емкость цепи затвора.

Модуль IGBT — силовой полупроводниковый прибор, основанный на транзисторах IGBT. Транзистор IGBT — полупроводниковый прибор, сочетающий в себе два транзистора в одной полупроводниковой структуре: полевой и биполярный. Модуль IGBT может иметь различные внутренние схемы, начиная от одиночного ключа и заканчивая полным трехфазным мостом.

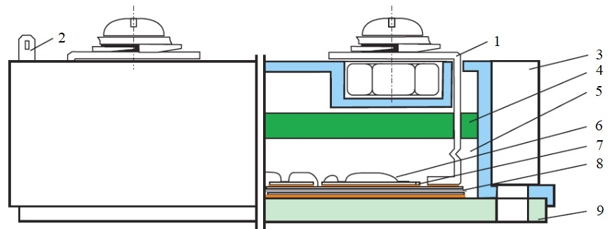

Традиционная конструкция модуля IGBT представлена на рис.1, где на массивное и механически прочное теплопроводящее основание напаиваются керамические платы с металлизированной разводкой, на которые, в свою очередь напаяны полупроводниковые кристаллы (ранзисторы IGBT и диоды). Разводка с верхних контактных площадок кристаллов к контактным площадкам керамических плат осуществляется разваркой алюминиевой или медной проволокой, внешние контакты паяются или привариваются. Защита кристаллов от влияния внешней среды осуществляется посредством заливки силиконовым гелем, внешний пластмассовый корпус механически прочен, но не герметичен.

Рисунок 1 — Традиционная конструкция модуля IGBT

1 — силовые контакты; 2 — управляющие контакты; 3 — пластмассовый корпус;

4 — эпоксидный компаунд; 5 — кремнийорганический гель; 6 — алюминиевая проволока;

7 — полупроводниковые чипы; 8 — керамическая плата; 9 — медное основание

Производство модулей IGBT на технологической базе АО «Протон-Электротекс» состоит из следующих технологических операций:

1. Вакуумная пайка.

2. Ультразвуковая сварка.

3. Окончательная сборка / герметизация.

На этапе вакуумной пайки происходит соединение кристаллов с керамическими платами и керамических плат с основанием. Все соединения образуются за один цикл пайки. Вакуумная пайка производится в специальных вакуумных печах.

Ультразвуковая сварка использует усилие прижима к поверхности и энергию ультразвуковых колебаний. При сварке двух металлических поверхностей они соединяются между собой методом диффузии. При помощи ультразвуковой сварки присоединяются проволоки, образующие внутренние соединения и силовые контакты.

Окончательная сборка представляет собой соединение пластикового корпуса и спаянного основания при помощи силиконового герметика. Затем модуль заливается силиконовым гелем для изоляции кристаллов и проволок.

Во время операции ультразвуковой разварки алюминиевой проволокой возможно повреждение кристалла IGBT транзистора. Так как ультразвуковая сварка использует усилие прижима, то во время формирования сварной точки на затворе транзистора IGBT возможно повреждение подзатворного окисла.

Так типовыми дефектами в цепи затвора во время ультразвуковой сварки являются:

1. Полный обрыв цепи затвора, при этом импеданс цепи высокий.

2. Короткое замыкание цепи затвор-эмиттер, при этом импеданс цепи менее ~100 Ом.

3. Частичное нарушение целостности цепи затвора, при этом изменяются такие параметры, как: утечка затвора (активное сопротивление), заряд затвора, емкость цепи затвора.

Брак следует выявить сразу после операции разварки, чтобы сэкономить комплектующие и расходные материалы, используемые на последующих стадиях производства. Если не выявить брак сразу, то он выявится уже на испытании готового модуля. Модуль IGBT после операции разварки показан на рис. 2.

Рисунок 2 — Модуль IGBT после операции ультразвуковой разварки проволокой

Для определения брака можно использовать следующие параметры, рекомендуемые в [1, 2]:

1. Активное сопротивление цепи затвора (ток утечки);

2. Заряд затвора;

3. Емкость цепи затвора.

Рассмотрим каждый из параметров более детально, принимая во внимание трудоемкость и затраты на проведение измерения.

Ток утечки — ток затвора при максимальном напряжении затвор-эмиттер VGE и при закороченных коллектор-эмиттер (VCE = 0).

Использование тока утечки цепи затвора не целесообразно по следующим причинам:

— Необходимость заряда емкости затвора перед измерением, влияние зарядного тока затвора на измерение тока утечки;

— Достаточно высокие требования к схемотехнике измерителя токов порядка нА.

Заряд затвора определяется как заряд, который должен быть приложен к затвору для того, чтобы добиться полного переключения.

Использование заряда затвора не целесообразно по причине сложной схемотехнической реализации измерения заряда затвора путем вычисления интеграла ток-напряжение.

Наиболее предпочтительным методом является оценка целостности затвора на основе емкости цепи затвора. При этом, критерием брака будет являться выход значения емкости цепи затвора за установленные границы, преимущественно в меньшую сторону.

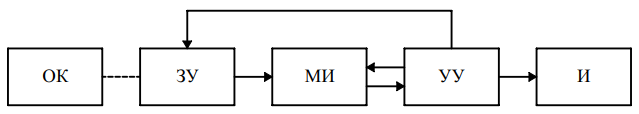

Для определения брака, т.е для измерения емкости цепи затвора после операции разварки предлагается устройство структурная схема которого показана на рисунке 3.

Рисунок 3 — Структурная схема устройства определения брака после операции ультразвуковой разварки

ОК — Обьект контроля; ЗУ — Зажимное устройство; МИ — Модуль измерения;

УУ — Устройство управления; И — Индикация

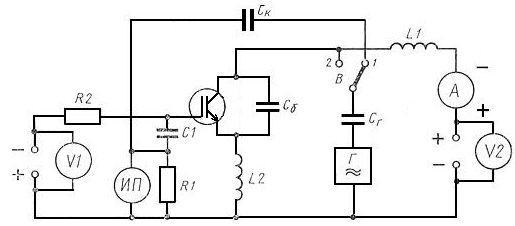

Электрическая принципиальная схема модуля измерения показана на рисунке 4. Данная схема предназначена для измерения входной емкости транзистора IGBT.

Рисунок 4 — Электрическая принципиальная схема измерения емкости затвора транзистора IGBT

Г — генератор; R1, R2 — резисторы; С1, Ск, Сб, СГ — конденсаторы; L1, L2 — дроссели; V1, V2, ИП — измерители напряжения; А — измеритель тока; В — переключатель

Основные элементы, входящие в электрическую принципиальную схему должны удовлетворять следующим требованиям, указанным ниже.

Г — генератор синусоидального напряжения с фиксированной частотой, не превышающей 15 МГц. Выходное сопротивление генератора не должно превышать значение  и также не должно превышать значение

и также не должно превышать значение  и 0,1ωL2.

и 0,1ωL2.

R1 — резистор, сопротивление которого должно удовлетворять соотношению

.

.

R2 — резистор, значение которого должно удовлетворять соотношению

.

.

С1 — конденсатор, емкостное сопротивление которого должно удовлетворять соотношению

.

.

Ск — конденсатор, точность определения емкости Ск должна обеспечивать установленную погрешность измерения.

СГ — конденсатор, значение емкости которого должно удовлетворять условиям:

.

.

L1 — дроссель, индуктивное сопротивление которого должно не менее чем в 100 раз превышать выходное сопротивление генератора.

Сб — конденсатор, емкость которого должна удовлетворять условию

.

.

L2 — дроссель, индуктивность которого должна удовлетворять условию

.

.

ИП — измеритель напряжения с регулируемой чувствительностью. Допускается применение ИП с нерегулируемой чувствительностью, в этом случае должна регулироваться амплитуда выходного напряжения генератора. Шкала ИП может быть отградуирована непосредственно в единицах емкости.

Измерения проводят в следующем порядке:

1. Транзистор включают в схему и устанавливают режим по постоянному току.

2. Переключатель B устанавливают в положение 1 и, изменяя либо чувствительность измерителя напряжения, либо значение напряжения генератора, устанавливают определенное значение напряжения U1 по измерителю напряжения ИП, оговоренное в техническом описании на конкретный измеритель; затем переключатель B устанавливают в положение 2 и отсчитывают значение напряжения U2 по измерителю ИП.

3. Входную емкость Сies определяют по формуле

.

.

Был собран макет устройства и проведены предварительные измерения. Результаты измерений приведены в табл. 1.

Бездефектный кристалл после операции ультразвуковой разварки показан на рис. 5 а). Дефект на кристалле, образующийся после операции ультразвуковой разварки показан на рис. 5 б).

Рис. 5 — Кристалл IGBT после операции ультразвуковой разварки

а) без дефекта; б) с дефектом

Таблица 1 — Результаты измерения входной емкости модулей IGBT

| Образец | Визуальное наличие дефекта | Значение емкости, нФ |

| Годный модуль IGBT после операции ультразвуковой разварки | - | 27 |

| Модуль IGBT после операции ультразвуковой разварки с видимым дефектом | + | 8,5 |

| Бракованный модуль после окончательной сборки | - | 9,2 |

| Годный модуль IGBT после окончательной сборки | - | 27,3 |

В данной статье предлагается устройство, с помощью которого можно определить брак модуля IGBT после операции ультразвуковой разварки проволокой.

Список литературы

- Volke A. IGBT Modules. Technologies, Driver and Application / Andreas Volke, Michael Hornkamp. — Infineon Technologies AG, Munich, 2012. — 534 с. — ISBN 978-3-00-040134-3.

- Application Manual Power Semiconductors / Arendt Wintrich [и др.]. — ISLE Verlag, 2015. — 458 с. — ISBN 978-3-938843-83-3.

- Sheng William W. Power electronic modules: design and manufacture / William W. Sheng, Ronald P. Colino. — CRC Press, 2004. — 296 с. — ISBN 0-8493-2260-X.

- Силовые биполярные транзисторы с изолированным затвором (IGBT) [Электронный ресурс]. — Режим доступа: http://www.gaw.ru/html.cgi/txt/publ/igbt/transistor.htm

- ГОСТ

20398.5-74 Транзисторы полевые. Методы измерения входной, проходной и выходной емкостей (с Изменением N 1) [Текст] — Введ.1976-07-01. — М. : Издательство стандартов, 1986. — 8 с.