Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Исследование влияния механических примесей в потоке на состояние деталей и запорно-регулирующей арматуры

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2022» (май, 2022)

Количество просмотров статьи: 825

Показать PDF версию Исследование влияния механических примесей в потоке на состояние деталей и запорно-регулирующей арматуры

Юлуев Талгат Кагимович

Yuluyev Talgat Kagimovich

(Уфа, ФГБОУ ВО «УГНТУ»)

Аннотация:Представлена возможность применения комплексной информации, прогнозирования вероятности нарушения герметичности запорной арматуры

Abstract: The possibility of using complex information, predicting the probability of leakage of shut-off valves is presented

Ключевые слова:запорная арматура, твердометрия, ультразвуковая толщинометрия, техническое диагностирование, ВИК, неразрушающий контроль

Key words: reinforcement, hardness testing, ultrasonic thickness measurement, technical diagnostics, VIC, non-destructive testing

ВВЕДЕНИЕ

Для контроля потоков в трубопроводных конструкциях и системах используется специализированная арматура, которая позволяет отключать, распределять, регулировать и смешивать, корректируя площадь проходного сечения. На этапе проектирования трубопроводной арматуры можно спрогнозировать вероятность нарушения герметичности затвора вследствие деформаций уплотнительных поверхностей его деталей. В связи с этим актуальным является разработка методики расчета на прочность и жесткость деталей, позволяющей оценить деформации уплотнительных поверхностей затвора запорной арматуры

Запорно-регулирующая арматура, изменяя расход транспортируемого вещества, перекрывает или распределяет ее поток, регулируя различные параметры: давление, напор или температуру.

Функциональное назначение трубопроводной арматуры позволяет поделить ее на следующие виды

— Запорная. Обеспечивает полное перекрытие потока в трубах. Пользуется наибольшим спросом и занимает более 80% предложений на рынке.

— Регулирующая. Поддерживает необходимые значения определённых параметров, осуществляя контроль расхода рабочей среды. Температура, давление, состав и концентрация веществ могут быть изменены с использованием такого вида арматуры.

— Аварийная отсечная исключает фактор негативного влияния на трубопровод, если давление или направление транспортируемой среды превысило допустимые значения путем перекрытия защищаемого участка от остальной части системы.

Проведем анализ причин возникновения в корпусных деталях запорной трубопроводной арматуры деформаций, приводящих к нарушению герметичности запорного узла.

Трубопроводная арматура в процессе эксплуатации воспринимает целый ряд нагрузок, которые не учитываются при проведении традиционных расчетов на прочность и жесткость

Поверочный расчет на прочность и определение остаточного ресурса

Исходные данные к расчёту на прочность корпусных деталей оборудования получены измерениями при техническом диагностировании, а также из нормативной и справочной литературы и приведены в таблице 1.

| Наименование показателей | Корпус горизонтальная часть (патрубки) | Корпус вертикальная часть (корпус) | Крышка |

| Материал | Сталь 20Л | Сталь 20Л | Сталь 20Л |

| Номинальное давление PN, МПа | 6,4 | 6,4 | 6,4 |

| Максимальное рабочее давление по паспорту трубопровода Рраб, МПа | 2,5 | 2,5 | 2,5 |

| Значение предела текучести материала корпуса (патрубков, крышки) в исходном состоянии σти , МПа | 216 | 216 | 216 |

| Значение предела прочности материала корпуса (патрубков, крышки) в исходном состоянии σви , МПа | 412 | 412 | 412 |

| Фактическая минимальная толщина δф, мм | 47,8 | 53,6 | 50,4 |

| Внутренний диаметр Dвн, мм | 1200 | 1400 | 1400 |

| Высота крышки Н, мм | - | - | 600 |

| Фактическое минимальное значение твердости материала, НВ | 135 | 136 | 137 |

| Значение фактического предела прочности материала, полученное косвенным путем по измеренным значениям твердости материала σв, МПа | 479 | 485 | 490 |

| Коэффициент, учитывающий воздействие внешних сил, создаваемых опорами, фундаментом и другим оборудованием, К1 | 1,1 | 1,1 | 1,1 |

| Коэффициент, применяемый для оборудования, изготовленного методом литья, К2 | 1,25 | 1,25 | 1,25 |

| Коэффициент, учитывающий сейсмичность, К3 | 1 | 1 | 1 |

| Поправочный коэффициент к допускаемым напряжениям, η | 0,7 | 0,7 | 0,7 |

| Коэффициент прочности сварных швов φ | 1 | 1 | 1 |

| Коэффициент запаса прочности по пределу текучести nт | 1,5 | 1,5 | 1,5 |

Таблица 2 — Формулы и результаты для расчёта на прочность корпусных деталей

| Наименование показателей | Расчётная формула | Значение | ||

| корпус (горизонтальная часть-патрубки) | корпус (вертикальная часть) | крышка | ||

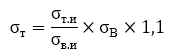

| Фактический предел текучести материала МПа |

|

276,2 | 279,7 | 282,6 |

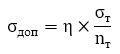

| Допустимое напряжение материала, МПа |

|

128,9 | 130,5 | 131,9 |

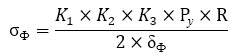

| Фактическое напряжение в корпусе , МПа |

|

110,5 | 114,9 | - |

| Радиус кривизны в вершине крышки R, мм |

|

- | - | 816,7 |

| Фактическое напряжение в крышке , МПа |

|

- | - | 71,3 |

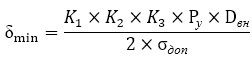

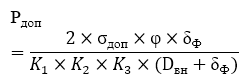

| Минимально-допустимая толщина стенки в корпусе , мм |

|

41,0 | 47,2 | - |

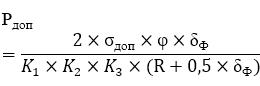

| Минимально-допустимая толщина стенки крышки , мм |

|

- | - | 27,2 |

| Допустимое внутреннее давление для обечайки , МПа |

|

7,2 | 7,0 | - |

| Допустимое внутреннее давление для полусферической крышки , МПа |

|

- | - | 11,5 |

Вывод: По результатам прочностных расчетов при расчетном давлении 6,4 МПа условия безопасной эксплуатации выполняются.

Результаты ультразвуковой толщинометрии

Ультразвуковая толщинометрия корпусных деталей и элементов задвижки проведена в соответствии с требованиями ГОСТ Р 55614-2013 и РД-19.100.00-КТН-036-13 (с изм. № 3).Результаты толщинометрии представлены в таблице 3

Схемы проведения неразрушающего контроля и измерений

Схема проведения визуально-измерительного контроля, ультразвукового контроля, измерения толщин, твердости и капиллярного контроля

Таблица 3 — Результаты толщинометрии задвижки

|

№ п/п |

Элемент конструкции МТО | Минимальное измеренное значение толщины, мм | Минимальное допустимое значение толщины по расчету, мм |

| 1 | Корпус | 53,6 | 47,2 |

| 2 | Крышка | 50,4 | 27,2 |

| 3 | Патрубки | 47,8 | 41,0 |

По результатам УТ задвижки проведение дополнительного дефектоскопического контроля не требуется.

Поверочным расчетом на прочность установлено, что условия прочности для корпуса и крышки задвижки для случая статического нагружения выполняются и основным повреждающим фактором являются язвенная коррозия и воздействие циклических нагрузок. Предельным состоянием корпуса и крышки задвижки является образование усталостной трещины в стенке корпуса/крышки или уменьшение толщины стенки до предельной (отбраковочной) толщины, ниже которой не обеспечивается необходимый запас её несущей способности.

По результатам прочностных расчетов проведенных согласно РД 19.100.00-КТН-036-13

(с изм. № 3) и ГОСТ 34233.1-2017, ГОСТ 34233.2-2017 и ГОСТ 34233.6-2017, установлено:

— уровень фактических напряжений в горизонтальной и вертикальной частях корпуса задвижки ниже допустимого значения

PN = 6,4 МПа ≤ Рдоп = 7,0 МПа;

PNп. = 6,4 МПа ≤ Рдоп.п. = 7,2 МПа;

sф = 114,9 МПа ≤ sдоп = 130,5 МПа;

sф.п. = 110,5 МПа ≤ sдоп.п. = 128,9 МПа.

— уровень фактических напряжений в крышке задвижки ниже допустимого значения

PN = 6,4 МПа ≤ Рдоп = 11,5 МПа.

sф = 71,3 МПа ≤ sдоп = 131,9 МПа.

По расчетам, проведенным согласно РД 19.100.00-КТН-036-13 (с изм. № 3), остаточный срок службы задвижки по критерию коррозионно-абразивного износа составляет 42 года

Расчет остаточного срока службы арматуры при малоцикловых нагрузках не проводился, так как наработка в течение нормативного срока эксплуатации менее 1000 циклов. По результатам анализа технического диагностирования и результатов расчетов, задвижка клиновая DN1200 находится в неработоспособном состоянии.

На основании проведенных расчетов на прочность и жесткость с использованием предложенной методики оценки НДС деталей определены характерные точки на корпусных деталях, для которых определена целевая функция. Минимизация целевой функции при ограничениях, накладываемых на прочность и жесткость конструкции, обеспечивающей, позволяет получить оптимальную конструкцию клиновой задвижки.

ЛИТЕРАТУРА

1 Сызранцев В.Н. Использование метода конечных элементов для анализа конструкций трубопроводной арматуры / В.Н.Сызранцев, К.В.Сызранцева, А.В.Белобородов // Материалы научно-технической конференции «Нефть и газ: проблемы недропользования, добычи и транспортировки». — Тюмень: ТюмГНГУ, 2002. — С. 130.

2 Белобородое А.В. Использование метода конечных элементов для оценки прочностной надежности нефтегазового оборудования / А.В.Белобородое, К.В.Сызранцева // «Проблемы развития ТЭК Западной Сибири на современном этапе» труды международной научно-технической конференции. — Тюмень: ТюмГНГУ, 2003. — С.94-97.

3 Сызранцев В. Исследование напряженно-деформированного состояния сварных швов образцов / В.Сызранцев, С.Голофаст, А.Белобородов, О.Богомолов // «trans & MOTAUTO’04» материалы XI международной научно-технической конференции, Пловдив, Болгария, 14-17 октября 2004г. — Пловдив, 2004. — С.63-66.

6 ГОСТ Р 55724-2013

8 Загидулин Р.В., Загидулин Т.Р., Коннов А.В. Вейвлет — анализ сигнала накладного вихретокового преобразователя над сварным швом с дефектом сплошности металла. — Контроль. Диагностика, 2014, № 1, с. 62-6

7 Лаврентьев М.А., Шабат Б.В. Методы теории функций комплексного переменного. — М.: Наука, 1965. — 716 с.

9 ГОСТ 22761-77. Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия.

ГОСТ 9013-59 (с изм. № 3, с Поправкой). Металлы. Метод измерения твердости по Роквеллу.

11 Загидулин Р.В., Мужицкий В.Ф., Бизюлев А.Н. К выбору оконной функции при математической обработке измеренного магнитного поля дефекта в ферромагнитном изделии. — Дефектоскопия, 2002, № 6, с.59-64.

Информация о себе : Работаю в нефтегазовой отрасли на должности инженер — дефектоскопист по проведению технической диагностики механо-технологических объектов. Тел: 89613555642, почта talgat.5@bk.ru