Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

УПРАВЛЕНИЕ КАЧЕСТВОМ ПОВЕРХНОСТНОГО СЛОЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ РЕЗАНИЕМ

Рубрика: Технические науки

Журнал: « Евразийский Научный Журнал №6 2020» (июнь, 2020)

Количество просмотров статьи: 1532

Показать PDF версию УПРАВЛЕНИЕ КАЧЕСТВОМ ПОВЕРХНОСТНОГО СЛОЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ РЕЗАНИЕМ

Трухляев Олег Олегович

Студент,

Волгоградский Государственный технический университет

Россия, г. Волгоград

Крайнев Дмитрий Вадимович

Кандидат технических наук, доцент,

Волгоградский Государственный технический университет

Россия, г. Волгоград

Oleg Trukhlyaev

Student, Volgograd State Technical University

Russia, Volgograd

Dmitry Kraynev

Candidate of Technical Sciences, Associate Professor,

Volgograd State Technical University

Russia, Volgograd

QUALITY CONTROL OF THE SURFACE LAYER DURING MACHINING

АННОТАЦИЯ

При механической обработке деталей важным этапом является метрологический контроль поверхностного слоя. В современных тенденциях «индустрии 4.0» актуальными являются методы обеспечения автоматизированного контроля качества. В данной статье проводится анализ существующих методов контроля и рекомендации по их использованию на производстве.

ABSTRACT

When machining parts, an important step is the metrological control of the surface layer. In current trends of «industry 4.0», methods for ensuring automated quality control are relevant. This article analyzes the existing control methods and recommendations for using them directly in production.

Ключевые слова: Управление качеством. Методы контроля. Автоматизированный контроль.

Keywords: Quality Management. Control methods. Automated control.

Становление цифровой экономики и модернизация машиностроительной сферы под требования «Индустрии 4.0» требуют иного подхода к производству и контролю качества [1, 2]. Одной из наиболее перспективных стратегий в данном направлении является автоматизация контроля, что вместе с повышением качества продукции устранить проблемы в производственных навыках и интенсифицирует инновации, а также способствует снижению прямых затрат на контроль качества и косвенные убытки, например от производственного брака.

Расходы на производственный брак, по данным Американского общества по качеству, могут обходиться производствам в

— исправление и доработка бракованных деталей;

— производственные простои;

— ремонт и отзыв товаров;

— закупка нового сырья;

— внесение изменений в планировании производства;

— повторное тестирование изделий.

Большинство производств выполняют контроль изделий в специализированной метрологической лаборатории при помощи координатно-измерительной машины (КИМ). Такой метод значительно замедляет темпы производства из-за проблем с количеством специалистов, отвечающих за цикл работы КИМ. Транспортировка деталей из лаборатории и обратно требует значительное количество времени, уменьшая эффективность процесса. При таком подходе автоматизировать метрологический контроль не имеет никакого практического смысла.

Некоторые заводы стремятся автоматизировать метрологический контроль, используя мобильные измерительные системы (манипуляторы) для нивелирования недостатков КИМ. Тем не менее, манипуляторы не имеют возможности обеспечить необходимую точность измерений из-за пыли, изменений температуры, влажности, и фоновых вибраций. Ко всему прочему, манипулятор необходимо обслуживать квалифицированным специалистом, что предполагает сопутствующие расходы.

Для более эффективного контроля, производители обращаются к метрологическим решениям, работающим по принципам «at-line» (у производственной линии) и «in-line» (на производственной линии) [3]. Эти решения дают возможность автоматизировать метрологический контроль при поддержке систем активного контроля измерений.

Данные методы открывают такие возможности как: проверку производимых и поставляемых деталей и инструментов, контроль изделия на конвейере и у производственной линии, оцифровку данных для архивирования, отслеживания, а также обновление устаревших чертежей.

Преимущества метрологических методов, работающих на конвейере и у производственной линии:

1. Обеспечивают высокую точность при неблагоприятных цеховых условиях поскольку разработаны специально для контроля качества «at-line» и «in-line».

2. Указанные методы нивелируют недостатки квалификации персонала. Рабочий без особых профессиональных навыков сможет установить деталь, получить результат и принять соответствующие меры. Устройства просты в управлении, поэтому обучение операторов проходит в минимальные сроки.

3. Существенное повышение производительности за счет возможности: контроля большего количества деталей и параметров в единицу времени; контроля заданных (значимых на данной операции) размеров; сохранения измерительной информации в общей базе данных, их архивирование и быстрый доступ к требуемой информации; ротации операторов без неблагоприятных последствий.

4. Достоверность результатов контроля в цеховых условиях за счет высокой точности системы.

Следует отметить, что на рынке уже имеются готовые к использованию промышленные решения, примером которых может служить динамичная измерительная система MACH-Ko-Ga-Me KGM12128-B (рисунок 1) [4], применимая на производственной линии. Технические характеристики приведены в таблице 1.

Рисунок 1 — КИМ MACH KO-GA-ME

MACH KO-GA-ME — это компактная КИМ, готовая к автоматическим измерениям. КИМ KO-GA-ME устанавливается на любой жесткой раме, включая станки, и позволяет проводить быстрые и точные измерения исключая применения габаритных полноразмерных машин.

Среди преимуществ производители выделяют:

• Высокоскоростные измерения;

• Предназначен для производственной линии;

• Высокая надежность;

• Компактность — превосходно подходит для автоматических линий;

• Совместимость со сканирующими и триггерными датчиками;

• Применим для контроля отдельных размеров;

• Широкий диапазон измерения (до 120 мм);

• Разрешение измерительных шкал 0,02 мкм;

• Программное обеспечение MeasurLink SPC (опционально).

Недостатки:

• Измерение производится контактным методом;

• Предназначена для единичного производства;

• Относится к полуавтоматическим средствам контроля, что предполагают участие человека в процессе установки качества деталей.

Таблица 1.

Спецификация MACH KO-GA-ME

Автоматизированный контроль качества на производстве начинается с новых подходов к контролю качества, включая использование автоматизированных систем на основе бесконтактного метода измерений. Эти технологии, более гибки и быстры, а также устойчивы к цеховым условиям, чем традиционные КИМ и измерительные манипуляторы, упростят переход производителей на автоматизированный контроль качества, повысят качество и скорость и сократят производственные затраты.

Однако, каждому типу средств контроля присущи свои преимущества и недостатки [5].

Приборы прямого и косвенного действия. В приборах прямого действия, показания определяется на основе прямых измерений, а в приборах косвенного действия контролируемая величина находится из функциональной зависимости другой величины, связанной с искомой. При этом связанная величина находится методом прямого измерения. Значительное распространение имеют приборы косвенного методе контроля, так как не всегда контролируемые параметры возможно получить прямым методом. Тем не менее устройства косвенного измерения могут давать дополнительную погрешность в процессе их преобразований. Поэтому следует отдавать предпочтение приборам прямого измерения.

Средства пассивного контроля используют для измерений готовых деталей с целью выявить брака и собрать информации о его причинах.

Средства активного контроля позволяют проводить измерения непосредственно в процессе обработки, что дает возможность:

— предупредить возникновение брака;

— снизить время производства на подготовительных операциях;

— корректировать технологический процесс.

Преимущества средств активного контроля над средствами пассивного контроля очевидны.

Ручные средства контроля имеют следующие преимущества: простота в эксплуатации; надежность; низкая стоимость, простота конструкцией.

Недостатки данных приборов: высокая погрешность, вызванная человеческим фактором, низкая точность; снижение точности в процессе эксплуатации устройств, большая продолжительность контрольных операций. Современные приборы ручного контроля имеют цветные цифровые дисплеи, что повышает точность снятия показаний и измерений, вследствие чего снижается погрешность контроля параметров объекта, вызванная человеческим фактором.

Полуавтоматические средства метрологического контроля предполагают операции с участием человека в процессе установки качества деталей. К таким операциям относятся: настройка прибора и снятие показаний с него, осуществление подготовительных операций. По сравнению с ручными средствами метрологического контроля деталей — полуавтоматические имеют высокую точность, производительность и низкую погрешность. Недостатками таких приборов является высокая стоимость устройств, сложность конструкции и увеличенные размеры приборов.

Автоматические системы имеют самую высокую точность, но сложны и имеют высокую цену. Такие системы позволяют осуществлять измерения за один установ. Это значительно сокращает время проведения контроля. Автоматические системы контроля не требуют вовлечения в работу оператора, благодаря чему точность измерений и их качество имеет высокий уровень.

На основании проведенного анализа можно сделать вывод, что системы ручного контроля с их преимуществами и недостатками имеют ограниченное применение в машиностроении.

Системы контактного метода контроля широко распространены на машиностроительных производствах, благодаря простой конструкции и неприхотливости в эксплуатации. Однако контакт контролирующего устройства и измеряемого объекта может повлиять на точность поверхности, что является существенным недостатком. К другим недостаткам относятся погрешности, вызванные неправильной установкой прибора и погрешности снятия показаний с устройства оператором.

Бесконтактные системы контроля отличаются более сложной конструкцией и настройкой устройств, но характеризуются высокой стабильностью характеристик и меньшей погрешностью, чем контактные.

Например, для использования на производственной линии для активного бесконтактного контроля можно использовать измерительную систему OptoSurf 500 (рисунок 2) [6].

Рисунок 2 — Измерительная система Optosurf 500

Бесконтактный, оптический и быстродействующий метод измерения особоточных поверхностей непосредственно в процессе производства открывает новые перспективы для контроля качества и технологических процессов. Система OS 500 позволяет провести анализ шероховатости на обработанных поверхностях даже в неблагоприятных цеховых условиях.

Неоценимым преимуществом сенсора OS 500 является его нечувствительность к неблагоприятным вибрациям и воздействию СОЖ, что позволяет встраивать его без каких либо проблем в металлообрабатывающий станок [7]. Другой отличительной особенностью сенсора является его способность измерять наряду с шероховатостью также форму, т.е. волнистость, некруглость, неплоскостность.

Обеспечение качества является одной из многих возможностей использования датчиков рассеянного света. Другая возможность — использовать систему для управления процессом. даже регулировка инструмента на основании измеренных данных. Этот метод позволяет оптимально использовать инструмент, получая выгоду от эффекта экономии на производстве.

В отличие от чисто размерных измерений, измерение шероховатости поверхности является сложной задачей. Традиционно алмазный стилус перетаскивается по поверхности и создается профиль следа. Обычно определяются значения характеристик, зависящие от высоты профиля, такие как Ra, Rz или Rk. Хотя это широко распространенная технология, ее полезность ограничена при измерении поверхностей с тонкой обработкой со значениями Rz <1 мкм. Кроме того, функциональные характеристики поведения, такие как трение, блеск или адгезионные свойства, трудно измерить с помощью этого метода.

Технология рассеянного света предлагает множество преимуществ, особенно для измерения этих типов поверхностей. Вместо профиля трассы информация о поверхности получается путем измерения отклоненных микроуглов. С помощью этой техники более грубая поверхность приведет к более широкой рассеянной кривой блеска. Этот метод измерения рекомендуется в VDA2009 для методов производства в автомобильной промышленности.

Измерительные детали с высокими функциональными требованиями. Высокая чувствительность измерительной системы делает ее идеальной для измерения тонко обработанных поверхностей с высокими функциональными требованиями. Во многих случаях можно сделать выводы о поведении трения (например, эффектах скольжения) поверхностей, которое напрямую связано с собранной информацией о микроуглах.

Работая по принципу отклонения, датчик также может измерять макроструктуру поверхности. В этом случае абсолютное отклонение формы y = f (x) вычисляется как отношение угла отклонения (M) к установленной и известной длине сканирования Dx. Этот принцип позволяет одновременно измерять отклонения от круглости <0,2 мкм до шероховатости и волнистости. Результаты измерений формы OptoSurf сопоставимы с результатами высокоточных координатно-измерительных машин.

Метод, используемый для измерения волнистости, представляет собой БПФ (быстрое преобразование Фурье). Используя этот метод, можно измерить волнистость с уровнями амплитуды <0,02 мкм. Специальный программный компонент отображает назначенные частоты до

Рассеянный свет — это первая технология для измерения целых функциональных поверхностей и отображения полученных данных в трехмерной графике. Это позволяет сделать выводы об однородности процессов и дает новое научное представление о снижении шума, например, на рабочих поверхностях вала редуктора, путем одновременного измерения волнистости.

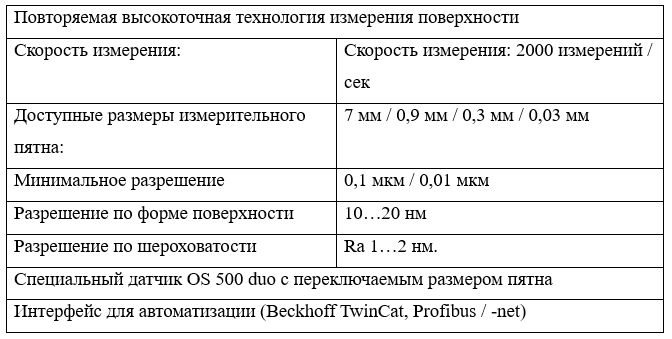

Таблица 2.

Технические характеристики Optosurf 500

Выводы.

Таким образом, традиционные измерительные системы неспособны сократить время контроля. Они не позволяют заводам укладываться в запланированные сроки, максимально увеличивать производительность и сокращать расходы. Их использование затрудняет автоматизацию контроля качества и переход от профилактического контроля к заблаговременному.

Рассмотренные достоинства и недостатки позволяют сделать вывод о том, что наиболее перспективными средствами контроля в развитии и применении являются средства активного, неразрушающего и автоматического контроля.

Список литературы

- Андиева Е. Ю., Фильчакова В. Д. Цифровая экономика будущего, индустрия 4.0 // Прикладная математика и фундаментальная информатика. 2016. № 3. С.

214-218. - Kergroach S. (2017) Industry 4.0: NewChallenges and Opportunities for the Labour Market.Foresight and STI Governance, vol. 11, no 4, pp. 6—8.DOI: 10.17323/2500-2597.2017.4.6.8

- Крупенников И.В. Автоматизированный контроль качества [Электронный ресурс]. — Режим доступа: https://blog.iqb.ru/quality-control-automation-metrology-solutions/ (Дата обращения 23.04.2020)

- Контактная измерительная система MACH-Ko-Ga-Me KGM12128-B [Электронный ресурс]. — Режим доступа: https://www.mahr.com/ru/, свободный (Дата обращения 23.04.2020)

- Сунцов А.П. Современные средства контроля изделий в машиностроении [Электронный ресурс]. — Режим доступа: https://scienceforum.ru/2018/article/2018000489 (Дата обращения 20.04.2020)

- Бесконтактная измерительная система Optosurf 500 [Электронный ресурс]. — Режим доступа: https://www.optosurf.de/en/home/, свободный (Дата обращения 17.04.2020)

- Скворцова М.А. Бесконтактные методы контроля особоточных деталей с оптическим качеством поверхности // Материалы

77-Й Международной научно-технической конференции ААИ «автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров». пленарное заседание конференции. 2012 [Электронный ресурс]. — Режим доступа: http://mospolytech.ru/science/aai77/scientific/article/s07/s07_30.pdf/, свободный (Дата обращения 14.04.2020)