–°—А–Њ—З–љ–∞—П –њ—Г–±–ї–Є–Ї–∞—Ж–Є—П –љ–∞—Г—З–љ–Њ–є —Б—В–∞—В—М–Є

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

–Я—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –±—А–Є–Ї–µ—В–Њ–≤ –Є–Ј –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є –Р–Ю ¬Ђ–†–£–°–Р–Ы –°–∞—П-–љ–Њ–≥–Њ—А—Б–Ї¬ї –і–ї—П —З–µ—А–љ–Њ–є –Љ–µ—В–∞–ї–ї—Г—А–≥–Є–Є

–†—Г–±—А–Є–Ї–∞: –Ґ–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –љ–∞—Г–Ї–Є

–Ц—Г—А–љ–∞–ї: «–Х–≤—А–∞–Ј–Є–є—Б–Ї–Є–є –Э–∞—Г—З–љ—Л–є –Ц—Г—А–љ–∞–ї вДЦ5 2020» (–Љ–∞–є, 2020)

–Ъ–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ—А–Њ—Б–Љ–Њ—В—А–Њ–≤ —Б—В–∞—В—М–Є: 2970

–Я–Њ–Ї–∞–Ј–∞—В—М PDF –≤–µ—А—Б–Є—О –Я—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –±—А–Є–Ї–µ—В–Њ–≤ –Є–Ј –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є –Р–Ю ¬Ђ–†–£–°–Р–Ы –°–∞—П-–љ–Њ–≥–Њ—А—Б–Ї¬ї –і–ї—П —З–µ—А–љ–Њ–є –Љ–µ—В–∞–ї–ї—Г—А–≥–Є–Є

–Ъ–Є–±–∞ –Х–≤–≥–µ–љ–Є–є –Т–Є–Ї—В–Њ—А–Њ–≤–Є—З

–°–Ю–Ф–Х–†–Ц–Р–Э–Ш–Х

1. –¶–µ–ї–Є –Є –Ј–∞–і–∞—З–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П - 3

2. –Ь–µ—В–Њ–і—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П - 3

3. –Р–љ–∞–ї–Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –њ—Г—В–µ–є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є - 4

4. –£–Ї—А—Г–њ–љ–µ–љ–Є–µ –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є - 7

4.1. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ–µ–Ї–Њ–≤–Њ–≥–Њ –Њ—Б—В–∞—В–Ї–∞ - 7

4.2. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —В—П–ґ–µ–ї—Л—Е –Њ—Б—В–∞—В–Ї–Њ–≤ –њ–µ—А–µ—А–∞–±–Њ—В–Ї–Є - 8

4.3. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Љ–Є–љ–µ—А–∞–ї—М–љ—Л—Е —Б–≤—П–Ј—Г—О—Й–Є—Е - 8

4.4. –Я–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л - 9

4.5. –¶–µ–Љ–µ–љ—В - 9

5. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б—Е–µ–Љ—Л –њ—А–Њ—Ж–µ—Б—Б–∞ —Г–Ї—А—Г–њ–љ–µ–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є - 9

6. –Т—Л–≤–Њ–і - 13

1 –¶–µ–ї—М –Є –Ј–∞–і–∞—З–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П

–¶–µ–ї—М –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П вАФ —А–∞–Ј—А–∞–±–Њ—В–∞—В—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є—О –±—А–Є–Ї–µ—В–Є—А–Њ–≤–∞–љ–Є—П –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –і–ї—П –љ—Г–ґ–і —З–µ—А–љ–Њ–є –Љ–µ—В–∞–ї–ї—Г—А–≥–Є–Є –Є—Б–Ї–ї—О—З–Є—В—М –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–µ –Њ–Ї—А—Г–ґ–∞—О—Й–µ–є —Б—А–µ–і—Л, –≤—Л–Ј—Л–≤–∞–µ–Љ–Њ–µ –Ј–∞—Е–Њ—А–Њ–љ–µ–љ–Є–µ–Љ –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –љ–∞ –њ–Њ–ї–Є–≥–Њ–љ–µ.

–Ф–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –њ–Њ—Б—В–∞–≤–ї–µ–љ–љ–Њ–є —Ж–µ–ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А–µ—И–Є—В—М —Б–ї–µ–і—Г—О—Й–Є–µ –Ј–∞–і–∞—З–Є:

1. –Я—А–Њ–≤–µ—Б—В–Є –∞–љ–∞–ї–Є–Ј –њ—Г—В–µ–є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є.

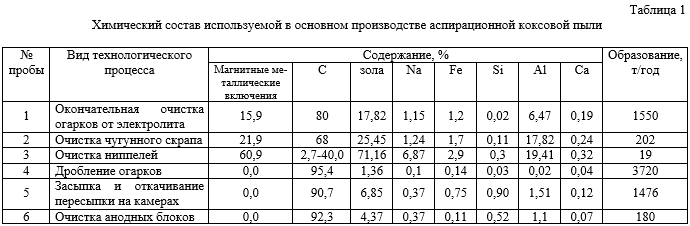

2. –Я—А–Њ–≤–µ—Б—В–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є–є –∞–љ–∞–ї–Є–Ј –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є –љ–∞ –≤—Б–µ—Е —Г—З–∞—Б—В–Ї–∞—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —Н–ї–µ–Ї—В—А–Њ–і–Њ–≤.

3. –†–∞–Ј—А–∞–±–Њ—В–∞—В—М —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Г–Ї—А—Г–њ–љ–µ–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е.

4. –Ш–Ј—Г—З–Є—В—М —Б–≤–Њ–є—Б—В–≤–∞ –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е –±—А–Є–Ї–µ—В–Њ–≤.

5. –Т—Л–њ–Њ–ї–љ–Є—В—М —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–Є–є —А–∞—Б—З–µ—В –і–ї—П –њ–Њ–і—В–≤–µ—А–ґ–і–µ–љ–Є—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –Є —Ж–µ–ї–µ—Б–Њ–Њ–±—А–∞–Ј–љ–Њ—Б—В–Є –≤–љ–µ–і—А–µ–љ–Є—П –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е —А–µ—И–µ–љ–Є–є.

2 –Ь–µ—В–Њ–і—Л —А–µ—И–µ–љ–Є—П –Ј–∞–і–∞—З

–Т —Е–Њ–і–µ —А–∞–±–Њ—В—Л —Б–і–µ–ї–∞–љ–Њ

вАФ –≤—Л–њ–Њ–ї–љ–µ–љ –∞–љ–∞–ї–Є–Ј —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–є –ї–Є—В–µ—А–∞—В—Г—А—Л –≤ –≤—Л–±—А–∞–љ–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є;

вАФ –њ—А–Њ–≤–µ–і–µ–љ—Л –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ –Є—Б–њ—Л—В–∞–љ–Є—П –њ–Њ –±—А–Є–Ї–µ—В–Є—А–Њ–≤–∞–љ–Є—О –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є —Б —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є –≤–Є–і–∞–Љ–Є —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ;

вАФ –≤—Л–њ–Њ–ї–љ–µ–љ—Л –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —Д–Є–Ј–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –Є —В–µ–њ–ї–Њ—Д–Є–Ј–Є—З–µ—Б–Ї–Є—Е —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї –±—А–Є–Ї–µ—В–Њ–≤;

вАФ —Б–і–µ–ї–∞–љ–∞ –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–∞—П —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–∞—П –Њ—Ж–µ–љ–Ї–∞ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В–Є –њ—А–µ–і–ї–∞–≥–∞–µ–Љ—Л—Е —А–µ—И–µ–љ–Є–є.

3. –Р–љ–∞–ї–Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –њ—Г—В–µ–є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є

–Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ –њ—А–Є —Б–ґ–Є–≥–∞–љ–Є–Є —В–Њ–њ–ї–Є–≤–∞ –љ–∞ –±–∞–Ј–µ –Ї–Њ–Ї—Б–Њ–≤–Њ–є –Љ–µ–ї–Њ—З–Є –Ъ–Я–Ф —В–Њ–њ–Њ—З–љ—Л—Е —Г—Б—В—А–Њ–є—Б—В–≤ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –љ–∞

–Т –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —Ж–µ–Љ–µ–љ—В–љ—Л–µ –Ј–∞–≤–Њ–і—Л, –Є—Б–њ–Њ–ї—М–Ј—Г—О—Й–Є–µ —А–∞–љ–µ–µ –Љ–∞–Ј—Г—В, –њ–µ—А–µ—Е–Њ–і—П—В –љ–∞ —В–≤–µ—А–і–Њ–µ —В–Њ–њ–ї–Є–≤–Њ.

–Ф—А—Г–≥–Є–Љ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–Љ –њ–Њ–і–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Љ–Њ–ґ–µ—В —П–≤–ї—П—В—М—Б—П —З–µ—А–љ–∞—П –Љ–µ—В–∞–ї–ї—Г—А–≥–Є—П.

–Я–Њ —Д–Є–Ј–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –±—А–Є–Ї–µ—В—Л –Љ–µ—В–∞–ї–ї—Г—А–≥–Є—З–µ—Б–Ї–Є–µ –і–Њ–ї–ґ–љ—Л:

вАФ –Њ–±–ї–∞–і–∞—В—М –∞—В–Љ–Њ—Б—Д–µ—А–Њ—Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В—М—О (–њ—А–Є —Е—А–∞–љ–µ–љ–Є–Є –љ–∞ –≤–Њ–Ј–і—Г—Е–µ –љ–µ –њ–Њ–і–≤–µ—А–≥–∞—В—М—Б—П –∞—В–Љ–Њ—Б—Д–µ—А–љ–Њ–Љ—Г –≤–ї–Є—П–љ–Є—О, –љ–µ —А–∞–Ј—А—Г—И–∞—В—М—Б—П –Њ—В —Б—Л—А–Њ—Б—В–Є, —В–µ–њ–ї–∞ –Є —Е–Њ–ї–Њ–і–∞);

вАФ –Њ–±–ї–∞–і–∞—В—М –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є –њ—А–Њ—З–љ–Њ—Б—В—М—О, —В–Њ –µ—Б—В—М –≤ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є —Б—В–µ–њ–µ–љ–Є —Б–Њ–њ—А–Њ—В–Є–≤–ї—П—В—М—Б—П —Г–і–∞—А—Г –Є –Є—Б—В–Є—А–∞–љ–Є—О (–≤—Л–і–µ—А–ґ–Є–≤–∞—В—М –њ–µ—А–µ–≤–Њ–Ј–Ї—Г –Є –њ–µ—А–µ–≥—А—Г–Ј–Ї—Г —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ—Л–ї–Є –Є –Љ–µ–ї–Њ—З–Є);

вАФ –Њ–±–ї–∞–і–∞—В—М –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–є –њ–Њ—А–Є—Б—В–Њ—Б—В—М—О, —В–∞–Ї –Ї–∞–Ї –Њ—В —Б—В–µ–њ–µ–љ–Є –њ–Њ—А–Є—Б—В–Њ—Б—В–Є –Ј–∞–≤–Є—Б–Є—В —Б–Ї–Њ—А–Њ—Б—В—М –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П —А—Г–і—Л, –∞ –≤ c–≤—П–Ј–Є —Б —Н—В–Є–Љ –Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ–µ—З–Є (–±—А–Є–Ї–µ—В—Л –і–ї—П –і–Њ–Љ–µ–љ–љ–Њ–є –Є —И–∞—Е—В–љ–Њ–є –њ–ї–∞–≤–Ї–Є);

вАФ –Њ–±–ї–∞–і–∞—В—М –њ–ї–Њ—В–љ–Њ—Б—В—М—О –Є –±–Њ–ї—М—И–Є–Љ —Г–і–µ–ї—М–љ—Л–Љ –≤–µ—Б–Њ–Љ;

вАФ —Б–Њ–і–µ—А–ґ–∞—В—М –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–ї–∞–≥–Є, —В–∞–Ї –Ї–∞–Ї –≤–ї–∞–ґ–љ–Њ—Б—В—М —Г—Е—Г–і—И–∞–µ—В –≥–∞–Ј–Њ–њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В—М –±—А–Є–Ї–µ—В–Њ–≤, –∞ –љ–∞ –Є—Б–њ–∞—А–µ–љ–Є–µ –µ–µ —В—А–µ–±—Г–µ—В—Б—П –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л–є —А–∞—Б—Е–Њ–і –≥–Њ—А—О—З–µ–≥–Њ;

вАФ –±—Л—В—М —В–µ—А–Љ–Њ—Г—Б—В–Њ–є—З–Є–≤—Л–Љ –Є –≤—Л–і–µ—А–ґ–Є–≤–∞—В—М –≤ –њ–µ—З–Є –њ–Њ–і –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–Љ –і–∞–≤–ї–µ–љ–Є–µ–Љ, –љ–µ —А–∞–Ј—А—Г—И–∞—П—Б—М, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г

–Т —З–µ—А–љ–Њ–є –Љ–µ—В–∞–ї–ї—Г—А–≥–Є–Є –Ї –±—А–Є–Ї–µ—В–∞–Љ –њ—А–µ–і—К—П–≤–ї—П—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б –Є—Е –љ–∞–Ј–љ–∞—З–µ–љ–Є–µ–Љ, —В.–µ. –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–њ–Њ—Б–Њ–±–Њ–≤ –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П.

–Ґ–∞–Ї, –љ–∞–њ—А–Є–Љ–µ—А: –Љ–∞—В–µ—А–Є–∞–ї –њ—А–Њ–±—Л 4 (—В–∞–±–ї–Є—Ж–∞ 2) –Љ–Њ–ґ–µ—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ, –і–ї—П –Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–Ї–Є —Б–Њ—Б—В–∞–≤–∞ —Б—В–∞–ї–Є —Б–њ–Њ—Б–Њ–±–Њ–Љ, –Ї–Њ–≥–і–∞ –љ–µ–і–Њ—Б—В–∞—О—Й–Є–є –≤ —Б—В–∞–ї–Є, —Г–≥–ї–µ—А–Њ–і –≤–і—Г–≤–∞—О—В –≤ —А–∞—Б–њ–ї–∞–≤ –≤ –≤–Є–і–µ –Є–Ј–Љ–µ–ї—М—З–µ–љ–љ–Њ–≥–Њ –≥—А–∞—Д–Є—В–∞ –Є–ї–Є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –Љ–µ–ї–Њ—З–Є —Д—А–∞–Ї—Ж–Є–Є

–£—З–Є—В—Л–≤–∞—П —А–∞—Б—Е–Њ–і —В–Њ–њ–ї–Є–≤–∞ –љ–∞ —Ж–µ–Љ–µ–љ—В–љ—Л—Е –Ј–∞–≤–Њ–і–∞—Е (5,0 вАФ 7,0 —В—Л—Б. —В/–≥–Њ–і –љ–∞ –Њ–і–љ–Њ–Љ —Ж–µ–Љ–µ–љ—В–љ–Њ–Љ –Ј–∞–≤–Њ–і–µ –Є —Г–≥–ї–µ—А–Њ–і—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –≤–Њ—Б—Б—В–∞–љ–Њ–≤–Є—В–µ–ї–µ–є –љ–∞ –Љ–µ—В–∞–ї–ї—Г—А–≥–Є—З–µ—Б–Ї–Є—Е –Ї–Њ–Љ–±–Є–љ–∞—В–∞—Е (–і–Њ 200,0 —В—Л—Б. —В/–≥–Њ–і –≤ –Ч–°–Ь–Ъ), –Љ–Њ–ґ–љ–Њ –Ј–∞–Ї–ї—О—З–Є—В—М, —З—В–Њ –Њ–і–Є–љ –Є–Ј –≤–Њ–Ј–Љ–Њ–ґ–љ—Л—Е –њ–Њ—В—А–µ–±–Є—В–µ–ї–µ–є –Ї–Њ–Ї—Б–Њ–≤—Л—Е –њ—Л–ї–µ–є, –Љ–Њ–ґ–µ—В –њ–Њ–ї–љ–Њ—Б—В—М—О –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Ї–Њ–Ї–Њ—Б–Њ–≤—Г—О –њ—Л–ї—М, –Њ–±—А–∞–Ј—Г—О—Й—Г—О—Б—П –љ–∞ –≤—Б–µ—Е –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е –Ј–∞–≤–Њ–і–∞—Е –†–£–°–Р–Ы–∞.

4. –£–Ї—А—Г–њ–љ–µ–љ–Є–µ –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є

–†–∞–Ј—А–∞–±–Њ—В–Ї–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Г–Ї—А—Г–њ–љ–µ–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —Б–≤–Њ–і–Є–ї–Њ—Б—М –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Ї –њ–Њ–і–±–Њ—А—Г —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ —Б –≤–Њ–≤–ї–µ—З–µ–љ–Є–µ–Љ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Њ—В—Е–Њ–і–Њ–≤ —Б –і—А—Г–≥–Є—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤.

–Т –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –±—Л–ї–Є –Њ–њ—А–Њ–±–Њ–≤–∞–љ—Л:

вАФ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л;

вАФ —В—П–ґ–µ–ї—Л–µ –Њ—Б—В–∞—В–Ї–Є –љ–µ—Д—В–µ–њ–µ—А–µ—А–∞–±–Њ—В–Ї–Є (—Б–Љ–Њ–ї—Л –њ–Є—А–Њ–ї–Є–Ј–∞, –Њ—Б—В–∞—В–Ї–Є –Љ–∞—Б–ї—П–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ вАФ —Н–Ї—Б—В—А–∞–Ї—В—Л —Б —Г—Б—В–∞–љ–Њ–≤–Ї–Є —Б–µ–ї–µ–Ї—В–Є–≤–љ–Њ–є –Њ—З–Є—Б—В–Ї–Є, –∞—Б—Д–∞–ї—М—В—Л —Б —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–µ–∞—Б—Д–∞–ї—М—В–Є–Ј–∞—Ж–Є–Є, –≥—Г–і—А–Њ–љ—Л, –∞ —В–∞–Ї –ґ–µ —В–Њ–≤–∞—А–љ—Л–µ –±–Є—В—Г–Љ—Л);

вАФ –њ–µ–Ї–Њ–≤—Л–є –Њ—Б—В–∞—В–Њ–Ї –Є–Ј —В–µ—А–Љ–Њ—Ж–Є—Б—В–µ—А–љ –і–ї—П –њ–µ—А–µ–≤–Њ–Ј–Ї–Є –њ–µ–Ї–Њ–≤;

вАФ –ґ–Є–і–Ї–Њ–µ —Б–Є–ї–Є–Ї–∞—В–љ–Њ–µ —Б—В–µ–Ї–ї–Њ;

вАФ —Ж–µ–Љ–µ–љ—В.

–Ф–ї—П –њ—А–Є–і–∞–љ–Є—П –∞–≥–ї–Њ–Љ–µ—А–∞—В—Г –±–Њ–ї—М—И–µ–є –њ–Њ—А–Є—Б—В–Њ—Б—В–Є, –∞, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–є —Е–Є–Љ–Є—З–µ—Б–Ї–Њ–є –∞–Ї—В–Є–≤–љ–Њ—Б—В–Є –≤ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —Б–ї—Г—З–∞—П—Е –≤ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –≤–≤–Њ–і–Є–ї—Б—П –ї–Є–≥–љ–Є–љ, –Њ—В—Е–Њ–і –≥–Є–і—А–Њ–ї–Є–Ј–љ–Њ–є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є.

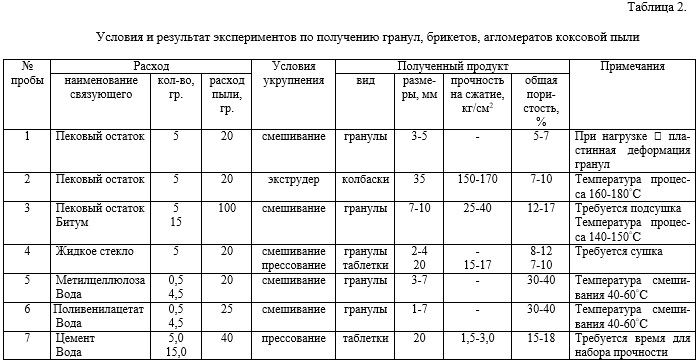

–Э–Є–ґ–µ –њ—А–Є–≤–µ–і–µ–љ—Л –Њ—Б–љ–Њ–≤–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –њ—А–Њ–≤–µ–і–µ–љ–љ—Л—Е –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є.

4.1. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ–µ–Ї–Њ–≤–Њ–≥–Њ –Њ—Б—В–∞—В–Ї–∞

–Э–∞ —А—П–і–µ –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е –Ј–∞–≤–Њ–і–Њ–≤, –Њ—Б–Њ–±–µ–љ–љ–Њ –Њ—Б–љ–∞—Й–µ–љ–љ—Л—Е —Б—В–∞—А—Л–Љ–Є –њ—Г–љ–Ї—В–∞–Љ–Є –њ—А–Є–µ–Љ–∞ —В–µ—А–Љ–Њ—Ж–Є—Б—В–µ—А–љ, –µ–ґ–µ–≥–Њ–і–љ–Њ –Њ–±—А–∞–Ј—Г–µ—В—Б—П –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–µ–Ї–Њ–≤–Њ–≥–Њ –Њ—Б—В–∞—В–Ї–∞ вАФ –љ–µ–Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ–Њ–≥–Њ –Њ—В—Е–Њ–і–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞. –Ґ–∞–Ї –љ–∞ –С—А–Р–Ч–µ вАФ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –њ–µ–Ї–Њ–≤–Њ–≥–Њ –Њ—Б—В–∞—В–Ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–µ—В –і–Њ 200 —В/–≥–Њ–і. –Я–Њ—Н—В–Њ–Љ—Г –±—Л–ї–Є —Б–і–µ–ї–∞–љ—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В—Л –њ–Њ –≤–Њ–≤–ї–µ—З–µ–љ–Є—О —Н—В–Є—Е –Њ—В—Е–Њ–і–Њ–≤ –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ.

–Ъ–Њ–Ї—Б–Њ–≤—Г—О –њ—Л–ї—М –≤–≤–Њ–і–Є–ї–Є –≤ —А–∞—Б–њ–ї–∞–≤–ї–µ–љ–љ—Г—О –Љ–∞—Б—Б—Г –њ—А–Є –њ–Њ—Б—В–Њ—П–љ–љ–Њ–Љ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є–Є. –°–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ –њ–µ–Ї–Њ–≤–Њ–є –Љ–∞—Б—Б—Л –Є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ 1:2√Ј4. –Ь–∞—Б—Б–∞ —Е–Њ—А–Њ—И–Њ —Б–Њ–≤–Љ–µ—Й–∞–ї–∞—Б—М –њ—А–Є –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є–Є —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ –≥—А–∞–љ—Г–ї —А–∞–Ј–Љ–µ—А–Њ–Љ

4.2. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —В—П–ґ–µ–ї—Л—Е –Њ—Б—В–∞—В–Ї–Њ–≤ –љ–µ—Д—В–µ–њ–µ—А–∞–±–Њ—В–Ї–Є

–Ф–ї—П —Б–љ–Є–ґ–µ–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –і–µ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є—П –∞–≥–ї–Њ–Љ–µ—А–∞—В–Њ–≤ –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ–µ–Ї–Њ–≤–Њ–≥–Њ –Њ—Б—В–∞—В–Ї–∞ –Є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –≤ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –≤–≤–Њ–і–Є–ї–Є—Б—М —В—П–ґ–µ–ї—Л–µ –љ–µ—Д—В—П–љ—Л–µ –Њ—Б—В–∞—В–Ї–Є.

–Ґ–∞–Ї, –≤–≤–µ–і–µ–љ–Є–µ –±–Є—В—Г–Љ–∞ –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ —Б–љ–Є–Ј–Є—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г —Б–Љ–µ—И–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –љ–∞

–Я—А–Њ–≤–µ–і–µ–љ—Л —А–∞–±–Њ—В—Л –њ–Њ –≥—А–∞–љ—Г–ї—П—Ж–Є–Є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –≤–≤–µ–і–µ–љ–Є–µ–Љ –µ–µ –≤ —Б–Љ–Њ–ї—Г –њ–Є—А–Њ–ї–Є–Ј–∞ –Є –Њ—Б—В–∞—В–Ї–Є –Љ–∞—Б–ї—П–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤. –≠—В–Є –Љ–∞—В–µ—А–Є–∞–ї—Л —П–≤–ї—П—О—В—Б—П –љ–µ–Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–Љ–Є –Њ—В—Е–Њ–і–∞–Љ–Є –Ј–∞–≤–Њ–і–Њ–≤ –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ –Є –љ–µ—Д—В–µ–њ–µ—А–µ—А–∞–±–∞—В—Л–≤–∞—О—Й–Є—Е –њ—А–µ–і–њ—А–Є—П—В–Є–є.

–С–Њ–ї–µ–µ –љ–Є–Ј–Ї–∞—П –≤—П–Ј–Ї–Њ—Б—В—М —В—П–ґ–µ–ї—Л—Е –љ–µ—Д—В—П–љ—Л—Е –Њ—Б—В–∞—В–Ї–Њ–≤ –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –њ–µ–Ї–Њ–≤—Л–Љ–Є –Њ—Б—В–∞—В–Ї–∞–Љ–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≤–≤–Њ–і–Є—В—М –≤ —Б–Њ—Б—В–∞–≤ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–є –±–Њ–ї—М—И–µ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –Ї–Њ–Ї–Њ—Б–Њ–≤–Њ–є –њ—Л–ї–Є –≤–њ–ї–Њ—В—М –і–Њ –і–µ—Б—П—В–Є–Ї—А–∞—В–љ–Њ–≥–Њ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є—П.

4.3.–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Љ–Є–љ–µ—А–∞–ї—М–љ—Л—Е —Б–≤—П–Ј—Г—О—Й–Є—Е.

–Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ, –ґ–Є–і–Ї–Њ–≥–Њ —Б—В–µ–Ї–ї–∞ —А–∞–Ј–љ–Њ–є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є–Ј–Љ–µ–љ—П—В—М –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –≤–≤–Њ–і–Є–Љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Њ—В 60 –і–Њ 70 %. –Я—А–Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–Є –∞–≥–ї–Њ–Љ–µ—А–∞—В–Њ–≤ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ –≥—А–∞–љ—Г–ї –њ—А–Њ—В–µ–Ї–∞–µ—В –≤–Њ –≤—А–µ–Љ–µ–љ–Є, –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –њ–ї–µ–љ–Ї–Њ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —Б–Є–ї–Є–Ї–∞—В–љ–Њ–≥–Њ –≤—П–ґ—Г—Й–µ–≥–Њ. –Я–Њ—Б–ї–µ —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є—П –≥—А–∞–љ—Г–ї (–±—А–Є–Ї–µ—В–Њ–≤) —В—А–µ–±—Г–µ—В—Б—П —Б—Г—И–Ї–∞, –Є –≤—Л–і–µ—А–ґ–Ї–∞ –њ–Њ –≤—А–µ–Љ–µ–љ–Є.

4.4.–Я–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л

–Ы–µ–≥–Ї–Њ –њ–µ—А–µ—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л–µ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є –Љ–Њ–≥—Г—В –±—Л—В—М –њ–Њ–ї—Г—З–µ–љ—Л –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –≠—В–Њ –Љ–Њ–≥—Г—В –±—Л—В—М –њ–Њ–ї–Є—Н—В–Є–ї–µ–љ, –њ–Њ–ї–Є—Б—В–Є—А–Њ–ї, –Љ–µ—В–Є–ї—Ж–µ–ї–ї—О–ї–Њ–Ј–∞ –Є –њ–Њ–ї–Є—Н—Д–Є—А–љ—Л–µ –њ–Њ–ї–Є–Љ–µ—А—Л.

–Я—А–Є –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –∞–≥–ї–Њ–Љ–µ—А–∞—В–Њ–≤ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–Є—Б—М –≤–Њ–і–љ—Л–µ —А–∞—Б—В–≤–Њ—А—Л –Љ–µ—В–Є–ї—Ж–µ–ї–ї—О–ї–Њ–Ј—Л —А–∞–Ј–ї–Є—З–љ–Њ–є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —А–µ–≥—Г–ї–Є—А–Њ–≤–∞—В—М –≤—П–Ј–Ї–Њ—Б—В—М —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є.

–Э–∞ –±–∞–Ј–µ –≤–Њ–і–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤ –њ–Њ–ї–Є–≤–Є–љ–Є–ї–∞—Ж–µ—В–∞—В–∞ –±—Л–ї–Є –њ–Њ–ї—Г—З–µ–љ—Л –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Є —Б —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –і–Њ 90%.

4.5.–¶–µ–Љ–µ–љ—В

–Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ —А—П–і –Љ–µ—В–∞–ї–ї—Г—А–≥–Є—З–µ—Б–Ї–Є—Е –±—А–Є–Ї–µ—В–Њ–≤ –њ–Њ–ї—Г—З–∞–µ—В —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ —Ж–µ–Љ–µ–љ—В–∞. –Т –љ–∞—И–µ–Љ —Б–ї—Г—З–∞–µ —Ж–µ–Љ–µ–љ—В —Б–Љ–µ—И–Є–≤–∞–ї—Б—П —Б –њ—Л–ї—М—О, –Ј–∞–ї–Є–≤–∞–ї—Б—П –≤–Њ–і–Њ–є, –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–ї—Б—П –і–Њ –њ–Њ–ї—Г—З–µ–љ–Є—П —Б–Љ–µ—В–∞–љ–Њ–Њ–±—А–∞–Ј–љ–Њ–є –Љ–∞—Б—Б—Л –Є –њ—А–Є—Б–Њ–≤—Л–≤–∞–ї—Б—П. –Я–Њ–ї—Г—З–µ–љ–љ—Л–µ –Њ–±—А–∞–Ј—Ж—Л –≤—Л—Б—Г—И–Є–≤–∞–ї–Є—Б—М –њ—А–Є t = 80 ¬∞–°. –Ь–∞—В–µ—А–Є–∞–ї –њ–Њ–ї—Г—З–∞–ї—Б—П –љ–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–љ—Л–Љ, –Ї–Њ–Ї—Б–Њ–≤–∞—П –њ—Л–ї—М –њ–ї–Њ—Е–Њ —Б–Љ–µ—И–Є–≤–∞–ї–∞—Б—М —Б —А–∞—Б—В–≤–Њ—А–Њ–Љ. –У–Њ—В–Њ–≤—Л–µ –Њ–±—А–∞–Ј—Ж—Л –Њ—Б—Л–њ–∞–ї–Є—Б—М, –±—Л–ї–Є –љ–µ –њ—А–Њ—З–љ—Л–Љ–Є.

5. –Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є–µ —Б—Е–µ–Љ—Л –њ—А–Њ—Ж–µ—Б—Б–∞ —Г–Ї—А—Г–њ–љ–µ–љ–Є—П –∞—Б–њ–Є—А–∞—Ж–Є–Њ–љ–љ–Њ–є –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є

–Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є –µ–≥–Њ –≤ –Ї—А—Г–њ–љ—Л—Е –∞–≥—А–µ–≥–∞—В–∞—Е —В–Є–њ–∞ –і–Њ–Љ–µ–љ–љ—Л—Е –Є–ї–Є —И–∞—Е—В–љ—Л—Е –њ–µ—З–µ–є –Њ–љ –і–Њ–ї–ґ–µ–љ –±—Л—В—М –Ї—А—Г–њ–љ–Њ—Б—В—М—О

–Я–Њ–ї–Є–Љ–µ—А–љ–Њ–µ —Б–≤—П–Ј—Г—О—Й–µ–µ —Б–Љ–µ—И–Є–≤–∞–µ—В—Б—П —Б –≤–Њ–і–Њ–є. –Я–Њ–ї—Г—З–µ–љ–љ—Л–є —А–∞—Б—В–≤–Њ—А –њ–Њ–і–∞–µ—В—Б—П –≤ —П–Ї–Њ—А–љ—Г—О –Љ–µ—И–∞–ї–Ї—Г. –Ъ—Г–і–∞ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –і–Њ–Ј–Є—А—Г–µ—В—Б—П –Ї–Њ–Ї—Б–Њ–≤–∞—П –њ—Л–ї—М. –І–µ—А–µ–Ј

–Т–Њ –≤—А–µ–Љ—П —Н—В–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞ —А–∞—Б—В–≤–Њ—А –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–≥–Њ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –Є —П–Ї–Њ—А–љ–∞—П –Љ–µ—И–∞–ї–Ї–∞ –і–Њ–ї–ґ–љ—Л –±—Л—В—М –љ–∞–≥—А–µ—В—Л –і–Њ

–Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –±–Њ–ї–µ–µ –Ї—А—Г–њ–љ—Л—Е —З–∞—Б—В–Є—Ж –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ вАФ –њ–µ–Ї–Њ–≤—Л–є –Њ—Б—В–∞—В–Њ–Ї —В–µ—А–Љ–Њ—Ж–Є—Б—В–µ—А–љ.

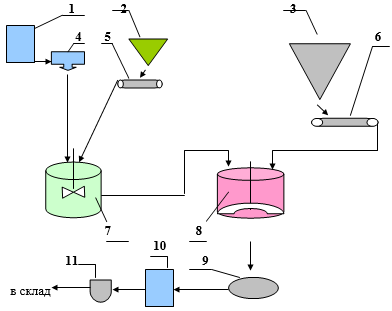

–Ґ–Њ–≥–і–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –±—Г–і–µ—В –≤—Л–≥–ї—П–і–µ—В—М —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ

–Я–µ–Ї–Њ–≤—Л–є –Њ—Б—В–∞—В–Њ–Ї –Ј–∞–≥—А—Г–ґ–∞–µ—В—Б—П –≤ –±—Г–љ–Ї–µ—А 1, –≥–і–µ —А–∞—Б–њ–ї–∞–≤–ї—П–µ—В—Б—П –Ј–∞ —Б—З–µ—В –њ–∞—А–∞ –Є–ї–Є —Н–ї–µ–Ї—В—А–Њ–Њ–±–Њ–≥—А–µ–≤–∞, –Ј–∞—В–µ–Љ –і–Њ–Ј–Є—А—Г–µ—В—Б—П –≤ —П–Ї–Њ—А–љ—Г—О –Љ–µ—И–∞–ї–Ї—Г, –Ї—Г–і–∞ –њ–Њ–і–∞–µ—В—Б—П –Ї–Њ–Ї—Б–Њ–≤–∞—П –њ—Л–ї—М.

–Ґ—Й–∞—В–µ–ї—М–љ–Њ –њ–µ—А–µ–Љ–µ—И–∞–љ–љ–∞—П –Љ–∞—Б—Б–∞ –Ј–∞–≥—А—Г–ґ–∞–µ—В—Б—П –≤ —Н–Ї—Б—В—А—Г–і–µ—А-–≥—А–∞–љ—Г–ї—П—В–Њ—А, –Є –њ–Њ—Б–ї–µ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П –≥–Њ—В–Њ–≤—Л–є –њ—А–Њ–і—Г–Ї—В –њ–Њ—Б—В—Г–њ–∞–µ—В –љ–∞ —Б–Ї–ї–∞–і.

–≠—В–∞ —Б—Е–µ–Љ–∞ —В—А–µ–±—Г–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л—Е —Н–љ–µ—А–≥–Њ–Ј–∞—В—А–∞—В, —В.–Ї. –≤—Б–µ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–µ –і–Њ–ї–ґ–љ–Њ —А–∞–±–Њ—В–∞—В—М –њ—А–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е

–†–Є—Б—Г–љ–Њ–Ї 1 вАФ –Я—А–Є–љ—Ж–Є–њ–Є–∞–ї—М–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П —Б—Е–µ–Љ–∞ –њ–Њ–ї—Г—З–µ–љ–Є—П –∞–≥–ї–Њ–Љ–µ—А–∞—В–Њ–≤ –Ї–Њ–Ї—Б–∞.

1 вАФ –°–Є—Б—В–µ–Љ–∞ –≤–Њ–і–Њ—Б–љ–∞–±–ґ–µ–љ–Є—П (—Б—Г—Й–µ—Б—В–≤—Г—О—Й–∞—П);

2 вАФ –С—Г–љ–Ї–µ—А –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–≥–Њ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ, –Њ–±—К–µ–Љ вИТ1 –Љ3;

3 вАФ –С—Г–љ–Ї–µ—А –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є (—Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є–є);

4 вАФ –†–∞—Б—Е–Њ–і–Њ–Љ–µ—А –≤–Њ–і—Л (—А–∞—Б—Е–Њ–і –≤–Њ–і—Л 0 вАФ 100 –ї/—З–∞—Б);

5 вАФ –Ф–Њ–Ј–∞—В–Њ—А —Б—Г—Е–Њ–≥–Њ –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–≥–Њ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ, —А–∞—Б—Е–Њ–і 0 вАФ 10 –Ї–≥/—З–∞—Б;

6 вАФ –Ф–Њ–Ј–∞—В–Њ—А –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є (–і–Њ 500 –Ї–≥/—З–∞—Б);

7 вАФ –С–∞–Ї —Б –Љ–µ—И–∞–ї–Ї–Њ–є, –Њ–±—К–µ–Љ 200 –ї;

8 вАФ –°–Љ–µ—Б–Є—В–µ–ї—М –°–Ь–Ъ–°-200, –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї—М вАФ –§–∞—Б—В–Њ–≤—Б–Ї–Є–є –Ј–∞–≤–Њ–і ¬Ђ–Ъ—А–∞—Б–љ—Л–є –Ю–Ї—В—П–±—А—М¬ї;

9 вАФ –≠–Ї—Б—В—А—Г–і–µ—А вАФ –≥—А–∞–љ—Г–ї—П—В–Њ—А 021–Т;

10 вАФ –°—Г—И–Є–ї–Ї–∞;

11 вАФ –С—Г–љ–Ї–µ—А вАФ —Б–±–Њ—А–љ–Є–Ї –≥–Њ—В–Њ–≤–Њ–є –њ—А–Њ–і—Г–Ї—Ж–Є–Є.

6. –Т—Л–≤–Њ–і—Л

–Э–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –њ—А–Є–≤–µ–і–µ–љ–љ—Л—Е –≤—Л—И–µ –і–∞–љ–љ—Л—Е –Љ–Њ–ґ–љ–Њ —Б–і–µ–ї–∞—В—М —Б–ї–µ–і—Г—О—Й–Є–µ –Ј–∞–Ї–ї—О—З–µ–љ–Є—П:

1. –Ф–ї—П —Г–Ї—А—Г–њ–љ–µ–љ–Є—П —З–∞—Б—В–Є—Ж –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ:

вАФ –Њ—В—Е–Њ–і—Л –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –њ–Њ–ї–Є–Љ–µ—А–Њ–≤;

вАФ –њ–µ–Ї–Њ–≤—Л–µ –Њ—Б—В–∞—В–Ї–Є —В–µ—А–Љ–Њ—Ж–Є—Б—В–µ—А–љ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ –і–ї—П –њ–µ—А–µ–≤–Њ–Ј–Ї–Є –њ–µ–Ї–∞.

–Я–µ—А–≤—Л–є –≤–Є–і —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –њ—А–Є–≥–Њ–і–µ–љ –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —З–∞—Б—В–Є—Ж –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є —А–∞–Ј–Љ–µ—А–Њ–Љ

2. –Т—Л–±–Њ—А —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –±—Г–і–µ—В –Ј–∞–≤–Є—Б–µ—В—М –Њ—В –Љ–µ—Б—В–∞ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є —Г –њ–Њ—В—А–µ–±–Є—В–µ–ї—П –Є –Њ–њ—А–µ–і–µ–ї—П—В—М—Б—П –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ –њ—А–Є —А–∞–Ј—А–∞–±–Њ—В–Ї–∞—Е –Ґ–£ –љ–∞ –Њ–њ—Л—В–љ—Г—О –њ–∞—А—В–Є—О.

3. –•–Њ—В—П –љ–∞–±–Њ—А –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ –∞–≥–ї–Њ–Љ–µ—А–∞—В–Њ–≤ –Ї–Њ–Ї—Б–Њ–≤–Њ–є –њ—Л–ї–Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –Є–і–µ–љ—В–Є—З–µ–љ, –љ–Њ, —Г—З–Є—В—Л–≤–∞—П —Н–љ–µ—А–≥–Њ–Ј–∞—В—А–∞—В—Л, –њ—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ–µ–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≤ –Ї–∞—З–µ—Б—В–≤–µ —Б–≤—П–Ј—Г—О—Й–µ–≥–Њ –њ–Њ–ї–Є–Љ–µ—А–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л.