Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Потенциальные возможности снижения удельного расхода электроэнергии при производстве алюминия.

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2020» (май, 2020)

Количество просмотров статьи: 1678

Показать PDF версию Потенциальные возможности снижения удельного расхода электроэнергии при производстве алюминия.

Побежимов Евгений Николаевич

магистрант СФУ

Научный руководитель: Рюмин Анатолий Иннокентьевич

кандидат технических наук, доцент.

СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ,

Институт цветных металлов и материаловедения,

Кафедра металлургии цветных металлов,

Россия, г. Красноярск

Последнее время в ведущих странах мира возникла проблема истощения запасов невозобновляемых энергоресурсов. В связи с этим повысились цены на энергоносители. В следствии этого государственная политика России направлена на содействие новым разработкам эффективных технологий в области энерго- и ресурсосбережений. Следствием такого подхода на государственном уровне являлась необходимость искать способы снижения энергоемкости своей продукции и устанавливать технические решения, которые направленны на сокращение потребления энергоресурсов.

Производство первичного алюминия по причине большой его энергоемкости сфокусировано на снижении расхода электроэнергии. Главными направлениями по снижению расхода электроэнергии в данной области можно назвать: уменьшение электросопротивления электролита посредством снижения анодной плотности тока и межполюсного расстояния между электродами, снижение электросопротивления в аноде, в подине и в ошиновке. Работы ведутся в направлении изменения конструкции катода и анода, ошиновки электролизной ванны, теплоизоляции анодов с целью понижения потерь тепла и повышения магнитодинамической (далее МГД) стабильности электролизеров. Также в эти мероприятия входит ужесточение нормативов эксплуатации и выбора оптимальных технологических параметров работы электролизёров.

Приоритетными направлениями работ для уменьшения расхода электроэнергии можно назвать:

- снижение межполюсного расстояния за счет понижения потери тепловой энергии через бортовые стенки, днище и верх электролизера;

- снижение высоты шахты и уровня металла;

- снижение напряжения в подовых блоках и блюмсе;

- снижение напряжения в обожженных анодах;

- повышение запаса МГД стабильности за счет изменения футеровки и ошиновки электролизера;

- поиск оптимальных технологических параметров и методов управления.

Работы в области разработки и испытаний технических решений ведутся в следующей последовательности: [1]

- измерение физических полей электролизера

- разработка технических решений и их проверка на основе математического моделирования

- разработка конструкторской и технологической документации

- монтаж, пуск и опытно-промышленные испытания технологии электролиза с разработанными техническими решениями

- технико-экономическое обоснование и принятие решения о внедрении

Известно, что наиболее высокий потенциал в снижении удельного расхода энергии электролизера состоит в достижении минимального расстояния между подошвой анодов и поверхностью металла (далее МПР). Уменьшение МПР зачастую ведет к неприемлемому выходу по току и нарушению энергетического баланса МГД-нестабильности. Данную проблему возможно решить двумя известными способами. Первый заключается в изменения распределения тока в жидком металле при сохранении стандартной поверхности катода. Взаимодействие тока данной плотности с магнитным полем в жидком металле определяет критическое МПР. Это возможно достичь путем модификации размеров блюмсов или шин, их свойств и разновидности. Второе решение — это модернизация формы поверхности катода. При этом неровная поверхность катода амортизирует волны, образуемые МГД-состоянием электролизера, наподобие морского волнореза. Чтобы найти решение этой проблемы, необходимо определить состояние электролизера в момент наличия в нем волн, а именно температурное, электрическое и магнитогидродинамическое его состояние.

Вариантов конструкций катодов можно рассмотреть несколько. Для снижения МПР и условий сохранении теплового баланса можно варьировать другими параметрами. Повышенная сила тока — это традиционный путь, однако возможно в том числе рассмотреть другие варианты, например снижение уровня металла в электролизере и улучшение теплоизоляции. Оба этих варианта ведут к экономии удельного расхода энергии в заданных рамках, но также могут привести к обратному эффекту в масштабах завода. Каждая технология электролиза имеет свои особенности. Технологии электролиза могут различаться составом электролита, общей геометрией анода и катода, анодной плотностью тока, и др. [2].

На данный момент времени в нашей стране работают 11 заводов по производству алюминия. Заводы оборудованы двумя основными типами электролизеров. Это электролизеры с предварительно обожженными анодами и электролизеры с самообжигающимся анодом. Наиболее высокими технико-экономическими и экологическими показателями в производстве алюминия характеризуются электролизеры с обожженными анодами, но становится ясным, что катодное устройство электролизера является наиболее ответственным за повышение производительности процесса электролиза и увеличение выхода по току. Его конструкция должна обеспечивать надежность работы электролизера и препятствовать частому выводу оборудования на капитальный ремонт. [3]

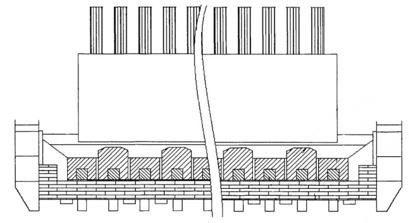

В России в 2013 году запатентовано изобретение с участием ООО «Объединенная Компания РУСАЛ Инженерно-технологический центр» относящейся к конструкции катодного устройства электролизера в электролизерах Содерберга или электролизерах с обожженными анодами. [4] Катодное устройство алюминиевого электролизера с рельефной подиной содержит футерованный катодный кожух и подину, выполненную из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины катодного устройства, причем подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами или подовые блоки меньшей высоты установлены в центре проекции анодного массива электролизера, а на обоих краях проекции анодного массива электролизера установлено не менее двух подовых блоков большей высоты с выступами, чередующихся с блоками меньшей высоты (рисунок 1). Высота выступа подового блока составляет 0.1÷0.6 высоты блока меньшего размера. Верхняя часть подовых блоков большей высоты выполнена с фасками. Выступы подовых блоков выполнены из стойкого к воздействию расплава огнеупорного неуглеродного материала. Это обеспечивает снижение скоростей циркуляции расплава и уменьшение перекоса металла за счет выступающих барьеров в слое металла, уменьшение тепломассопереноса в слое алюминия, что снижает тепловые потери с поверхности электролизера и позволяет работать с более низким напряжением. [4]

Рисунок 1- Продольный разрез алюминиевого электролизера, на подине которого установлены подовые блоки меньшей высоты, чередующиеся с подовым и блоками большей высоты с выступами.

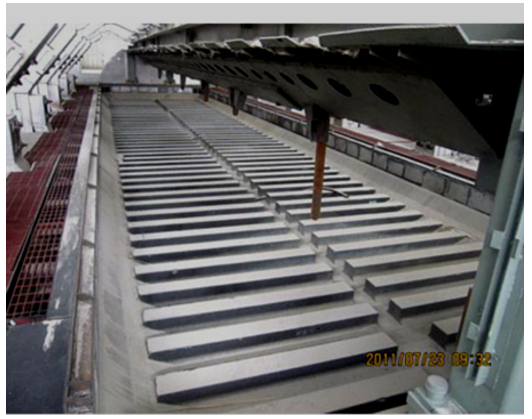

Характерная особенность электролизера с катодом новой конструкции заключается в выпуклости поверхности катодов (рисунки 2 , 3).

Таким образом, в результате обзора мирового и отечественного опыта по снижению потребления электроэнергии электролизёрами с рельефной подиной в катодном устройстве алюминиевого электролизера установлено следующее: В электролизере с подиной, имеющей каналы, образованными продольными гранями двух соседних углеродистых блоков, происходит повышение выхода алюминия по току посредством замедления циркуляционных потоков катодного металла.

Установлено, что профильная поверхность катода действует как ограничитель волнового движения слоя металла и позволяет в несколько раз снизить влияние магнитогидродинамических сил, флуктуацию расплава и значительно уменьшить МПР, как следствие, расход электроэнергии до

Рисунок 2 — Катоды прямоугольной выпуклой конструкции

Рисунок 3 — Катоды цилиндрические выпуклые

Список используемой литературы.

- Борисоглебский Ю.В. Металлургия алюминия / Ю.В. Борисоглебский. Г.В. Галевский, Н.М. Кулагин. М.Я. Минцис, Г.А. Сиразутдинов. — Новосибирск: Наука. Сибирская издательская фирма РАН, 1999. — 438 с.

- Архипов, Г. В., Разработка и испытание электролизеров с энергоэффективными техническими решениями/ Г .В. Архипов, В. Х. Манн, Новосибирск: Наука. 2002. — 215 с.

- Пинигин, В.В. Высокоамперные технологии РУСАЛа — 8 лет динамичного развития / В.В. Пингин, А.В. Завадяк, Г.В. Архипов // Второй международный конгресс «Цветные металлы-2010». — Красноярск, 2010.- С. 442-456

- Пат. 2482224 Российская Федерация МПК C 25 C 3/08, Катодное устройство алюминиевого электролизёра с рельефной подиной / Г. В. Архипов, В. Х. Манн, А. В. Муханов, В. В. Пингин, А. В. Попов, Я. А. Третьяков, Ю. М. Штефанюк ; заявитель и патентообладатель Общество с ограниченной ответственностью «Объединенная Компания РУСАЛ Инженерно-технологический центр» — 2011114886/02 ; заявл. 18.04.11; опубл. 20.05.13 Бюл. № 14 — 2 с. 7