Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Новые футеровочные материалы в электролизёрах

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №5 2020» (май, 2020)

Количество просмотров статьи: 1398

Показать PDF версию Новые футеровочные материалы в электролизёрах

Шелухин М.Г., Гузенков А. М., Абрамович Р. Т.

(ООО «ИСО»),

Прошкин А. В.

(ООО «РУСАЛ ИТЦ»)

Реферат

Традиционные теплоизоляционные и огнеупорные материалы в виде кирпичей и плит, применяемые при капитальном ремонте электролизеров, имеют высокие стоимость итрудозатраты при их монтаже, а после окончания срока службы повторное их использование невозможно. Поэтому основная масса отработанной футеровки, как в России, так и за рубежом, вывозится и складируется на полигонах или на свалках промышленных отходов, что приводит к загрязнению окружающей среды. В тоже время неформованные материалы, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков и способны к повторному использованию. В настоящей работе представлены новые футеровочные материалы на основе глиежей и отходов муллитовых кирпичей печей обжига анодов Саяногорского алюминиевого завода,приведены результаты лабораторных и промышленных испытаний, проведённыхв ООО «РУСАЛ ИТЦ» и ООО «ИСО».

Ключевые слова

Огнеупор, футеровка, кварц, порцеланит, глиеж, катод,алюминиевый электролизёр.

Введение

Традиционно при монтаже электролизеров производства первичного алюминия применяются огнеупорные изделия в виде кирпичей различных размеров [1]. Недостатками таких материалов и технологий их применения как огнеупоров являются низкая герметичность кладки из-за наличия межкирпичных швов, достаточно высокая стоимость, высокие трудозатраты и отсутствие возможности их повторного использования после срока службы из-за неизбежного их разрушения при демонтаже.Неформованные огнеупорные материалы различного гранулометрического и минералогического составов, находящиеся в дисперсном состоянии, в значительной мере лишены таких недостатков [1,2,3]. По отношению к формованным изделиям технология изготовления таких материалов требует в

Недостатком всех катодных устройств с барьерным слоем из шамотных кирпичей является наличие межкирпичных швов, по которым происходит проникновение агрессивных компонентов электролиза в нижерасположенные зоны катода. Это увеличивает потребление фтористых солей, сокращает срок службы барьерного материала и электролизера в целом. Вследствие того, что для получения шамотных кирпичей исходную глину дважды подвергают обжигу, сначала на этапе получения неформованного обожженного материала и затем на этапе получения кирпича из него, то велика доля расходов энергетических ресурсов и, следовательно, стоимость кирпичей. Для снижения стоимости огнеупорный слой, выполняют из сыпучего кремнеземсодержащего материала — отхода электротермического производства кремния в виде пыли циклонов газоочистки.

Недостатком является низкая стойкость барьерного материала, состоящего преимущественно из SiO2, как по отношению к алюминию, так и к фтористым солям. В частности, при попадании алюминия в барьерный материал протекает экзотермическая реакция:

3SiO2+ 4Al = 3Si + 2Al2O3 (1)

При взаимодействии с криолитом происходит обеднение состава по кремнию из-за протекания газофазной реакции, о чем свидетельствует отрицательное значение изменения стандартной энергии Гиббса реакции (2):

2Na3AlF6+2Al2O3+21SiO2=6NaAlSi3O8+3SiF4(газ), (2)

∆Go1123 K = −66 520 Дж.

Реакция (1) приводит к выносу кремния из огнеупорного материала в виде газообразного тетрафторида кремния, что приводит к разрушению футеровки и сокращению срока службы огнеупорного материала и электролизера в целом.

Материалы и методы

Для определения гранулометрического состава был использован ультразвуковой гранулометр «Nimbus», совмещенный с компьютером и соответствующим программным обеспечением. Химическая стойкость определялась по отношению совместного действия алюминия, натрия и электролита, которые осуществлялись по методике A. Tabereaux [1] на установке, описанной в [1].

Для замедления проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой, увеличения срока службы электролизера, сокращения расхода фтористых солей и расширения сырьевой базы за счет утилизации отходов алюминиевых заводов и применения природных материалов был использован материалогнеупорного слоя, состоящийиз смеси следующих компонентов: порцеланита

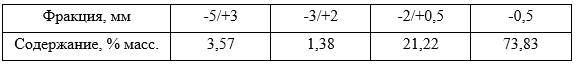

Гранулометрический состав порцеланита (глиежа), определенный ситовым анализом, имел следующее распределение частиц по размерам (таблица 1).

Таблица 1 — Гранулометрический состав порцеланита

Гранулометрический

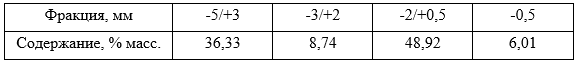

состав кварцитовимел следующее распределение частиц по размерам (таблица 2)

Таблица 2 — Гранулометрический состав кварцитов

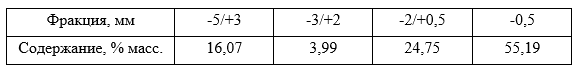

Гранулометрический состав измельченных отработанных муллитовых кирпичей печей обжига анодов имел следующее распределение частиц по размерам (таблица 3).

Таблица 3 — Гранулометрический состав муллитов

В качестве основных компонентов композиции были использованыпорцеланит (глиеж) — горелые породы, превращенные под действием подземных пожаров угольных пластов в фарфоровидные материалы, природный кварцит и отработанные муллитовые кирпичи.Основное преимущество порцеланита обусловлено тем, что данный материал прошел высокотемпературную обработку в природных условиях, что обеспечивает его низкую стоимость. Недостатком материала является высокая закрытая пористость (до 14%), обусловленная выходом гидроксильной группы (ОН) из кристаллической решетки каолина. В этой связи уплотнить порцеланитсвыше 1700 кг/м3 не удается, в результате чего в единице объема огнеупорного слоя из порцеланита количество материала по сравнению с традиционными ниже на 15%. Вторым недостатком порцеланитов является недостаточное содержание оксидов алюминия, необходимых для формирования вязкого стеклообразного альбита. Это ухудшает его свойства как огнеупорного (барьерного) материала, поэтому одним из возможных путей использования порцеланита в качестве такого материала является его неочевидная, но очень удачная комбинация с кварцитом и высокоглиноземистого материала — отработанных муллитовых кирпичей.

Целесообразность включения кварцитов в смесь барьерного материала обусловлена наличием фазового перехода при нагревании до 572,6 оС, происходящего с увеличением объема, что способствует увеличению плотности барьерной смеси и замедлению проникновения агрессивных компонентов электролиза в огнеупорный слой.

Химический состав огнеупорного слоя, состоящего из порцеланита, кварцитов и отработанных муллитовых кирпичей, подбирается близким к составу применяемых на практике шамотных кирпичей, поэтому количество отработанных муллитовых кирпичей должно обеспечить требуемое содержание оксидов алюминия

В составе смеси барьерного материала, гетерогенной полифракционной композиции, были использованы преимущественно крупные фракции муллитовых кирпичей для создания жесткого структурного каркаса. Мелкие фракции порцеланита совместно с кварцитом заполняют его свободное пространство, чем и обеспечивается плотная упаковка (не менее 2000 кг/м3 в лабораторных и 2100 кг/м3 в промышленных условиях) и замедляется проникновение агрессивных компонентов электролита в огнеупорный слой.

Таким образом, огнеупорный слой представлял собой порошки подобранного гранулометрического состава фракции −5 мм из названных материалов. Выбор верхней границы диапазона (-5 мм) обусловлен наличием противоположных факторов, влияющих на достижение технического результата — замедления проникновения агрессивных компонентов электролиза в огнеупорный (барьерный) слой, что достигается максимально возможной плотностью материала. Сужение диапазона частиц способствует гомогенизации, но уменьшает плотность упаковки, увеличение — обеспечивает рост плотности упаковки, но при этом растет вероятность расфракционирования и необходимость тщательного перемешивания смеси, что увеличивает энергозатраты на подготовку смеси. Предлагаемое значение является оптимальным и основанным на эмпирических данных.

Разработанный химический состав смеси огнеупорного слоя также является оптимальным. Если смесь не будет содержать порцеланитов, то не достигается задача увеличения срока службы электролизера, сокращения расхода фтористых солей и расширения сырьевой базы за счет применения природных материалов. Если смесь не будет содержать крупных частиц отработанных муллитовых кирпичей, то нарушится каркасная структура и не будет достигнута плотная упаковка барьерного слоя, снизится стойкость смеси к действию расплавленного алюминия. Если смесь не будет содержать кварцитов, то также не будет достигнута высокая плотность упаковки, поскольку именно в кварцитах при температуре 572,6 оС протекает фазовый переход α—SiO2 в β—SiO2, сопровождающийся увеличением объема и ростом плотности барьерного материала. Кроме того, парообразный натрий и электролит, проникающие в материал по границам частиц не будут так эффективно взаимодействовать с муллитом и порцеланитом, как с кварцитом с образованием прочной связки из бисиликата и моносиликата натрия (Na2O·2SiO2, Na2O·SiO2), монолитизирующей огнеупорный слой и уменьшающей проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если содержание порцеланита будет больше заявленного уровня (26 масс.%), то нарушается плотность упаковки, если ниже заявленного (23 масс.%), то снижается объем применения дешевого природного материала.

Если содержание кварцита будет больше заявленного уровня (46 масс.%), то нарушается плотность упаковки, если меньше заявленного (43 масс.%), то снижается эффект объемного расширения и самоуплотнения барьерной смеси, в результате чего растет проникновение агрессивных компонентов электролиза в огнеупорный слой.

Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет больше заявленного (32 масс.%), то нарушается плотность упаковки, не образуется достаточного количества вязкого расплава (альбита) и, как следствие, растет проникновение агрессивных компонентов электролиза в огнеупорный слой. Если количество измельченных отработанных муллитовых кирпичей печей обжига анодов будет меньше заявленного (28 масс.%), то также нарушаются плотность упаковки и оптимальный химический состав смеси.

Экспериментальные исследования

Вышеизложенное подтверждается лабораторными исследованиями процесса проникновения агрессивных компонентов электролиза в огнеупорные слои с различными сочетаниями предлагаемых материалов.

Исследования проникновения агрессивных компонентов электролиза в огнеупорные слои заключались в определении глубины проникновения фтористых солей в огнеупор, которые находились в печи в графитовом тигле в течение 24 часов при температурах электролиза (~ 950 оС) и прямом воздействии фтористых солей, алюминия и натрия. Испытанию подверглись шесть различных образцов с различными химическими составами. Результаты испытаний на криолитоустойчивость приведены в таблице 4.

Таблица 4 — Результаты испытаний на криолитоустойчивость

Из представленных данных видно, что состав № 6 имеет минимальную глубину проникновения агрессивных компонентов электролиза в огнеупорный слой.

Оптимальным составом смеси в огнеупорном слое является, % масс.: порцеланит — 25, кварциты — 45, отработанные муллитовые кирпичи — 30.

Промышленные испытания.

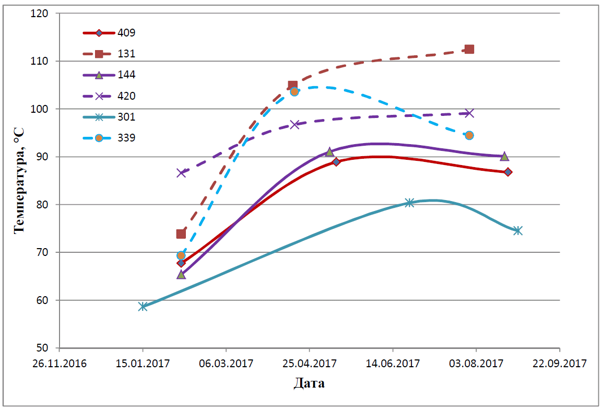

Промышленные испытания были проведены на группе из трёх промышленных алюминиевых электролизеров типа С-175. Футеровка электролизёров была проведена с применением опытной смеси, получившей название марки МКП-2,0, в соответствии со специально разработанной нормативной документацией. В течение восьми месяцев производился мониторинг температур днища и формы рабочего пространства опытных электролизёров и их свидетелей — электролизёров, футеровавшихся в тот же период по рядовой схеме.

Анализ динамики изменения температур днища показал, что катодные устройства с новой барьерной смесью МКП-2,0 имеют данный показатель, в среднем, на 15 оС ниже, чем свидетели (рисунок 1), что свидетельствует о меньшей степени пропитки барьерного слоя.

Рисунок 1 — Динамика изменения температуры днищ опытных (сплошные линии) и рядовых (пунктирные линии) электролизёров в период испытаний МКП-2,0

Форма рабочего пространства электролизёров отличалась незначительно, не выходя за рамки установленных НТД требований.

При футеровке опытных электролизёров отмечена хорошая удобоукладываемость материала, что позволило обеспечить неплоскостность уплотнённого слоя 3 — 12 мм. Благодаря высокой уплотняемости МКП-2,0 были достигнуты показатели плотности готового слоя СБС

Выводы

Проведенные исследования показали, что использованныев качестве основных компонентов композиции порцеланит (глиеж), природный кварцит и отработанные муллитовые кирпичи способны обеспечить требуемые эксплуатационные свойства барьерной смеси и более низкую стоимость продукта по сравнению с аналогами. Химический состав получаемого огнеупорного слоя близок к составу применяемых на практике огнеупорных шамотных кирпичей, но барьерная смесь имеет при этом преимущества, заключающиеся в отсутствии швов, низкой стоимости и менее трудозатратном монтаже с возможностью механизации.

Таким образом, правильно подобранные химический и гранулометрический составы барьерной смеси позволили получить материал, успешно прошедший лабораторные и промышленные испытания и рекомендованный к применению на всех типовых алюминиевых электролизёрах.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 Сорлье М., Ойя Х. Катоды алюминиевого электролизера / Научный редактор П.В. Поляков.-Красноярск: Версо, 2013.-720 с.

2 Sturm E., Prepeneit J., Sahling M. Economic and environmental aspects of an effective diffusion barrier -Light Metals, 2002, p.

3 Jeltsch R., Cairong C.. Dry Barrier Mix in Reduction Cell Cathodes. Light Metals 2012, p.

4 Tabereaux A., Mary A. Windfeld. Evaluation and Performance of powder «Dry-Barrier» refractories for use in Aluminum cell cathodes — Light Metals, 1995, p.

5 Пивинский Ю.Е. Неформованные огнеупоры: Справочное издание: В

6 Siljan O, Slagnes S., Sekkingstad A. and Aaram S. Olivine-based refractories in potlinings of aluminium electrolysis cells. Light Metals, 2004, p.

7 Соколов В.И., Зуев Н.М. Использование талько-хлоритовых сланцев для футеровки катодного устройства алюминиевых электролизёров.- Цветная металлургия, 1995, № 9, с21-22.

8 Brandtzeg S., Paulsen K., Siljan O., Thovsen K. Experiences with anorthite powder-based penetration barrier in 125 kA Soderberg cell cathodes— Light Metals, 1993, p.

9 Allaire C., Pelletier R., Siljan O.-J. and Tabereaux A. An improved corrosion test for potlining refractories — Light Metals, 2001, p.

10 Испытания барьерных материалов на криолитоустойчивость: методика и опыт работы. /И.Ю. Патрахин, А.М. Погодаев, А.В Прошкин., П.В.Поляков и др. / — В сб. "Алюминий Сибири 2005 г., с.331-338.