Срочная публикация научной статьи

+7 995 770 98 40

+7 995 202 54 42

info@journalpro.ru

Модернизация машины термической резки с числовым программным управлением

Рубрика: Технические науки

Журнал: «Евразийский Научный Журнал №3 2020» (март, 2020)

Количество просмотров статьи: 1657

Показать PDF версию Модернизация машины термической резки с числовым программным управлением

Баранов Николай Николаевич

В настоящее время резка металла получает все большее значение. Это происходит в первую очередь из-за роста объемов производства, с которыми не справляется обычная ручная резка. Наиболее современным методом раскроя металла считается такой способ резки, как воздушно-плазменный. Плазмой можно разрезать всевозможные металлы и их сплавы, а также нержавеющую, углеродистую и высоколегированную стали, титан, медь, чугун, латунь, алюминий, бронзу и, кроме того, биметаллы, применяя лишь электроэнергию и сжатый воздух от обычного компрессора.

На производственных предприятиях нередко случается так, что механическая часть бывшей в эксплуатации машины термической резки продолжает прекрасно работать, а система управления и другие электрические приборы безнадёжно устарели. Модернизация оборудования — это магическое заклинание, которое позволит возвратить такие машины к жизни. Установки термической резки в результате становятся более надёжными и точными [1].

Сравнивая воздушно-плазменную резку с газокислородной, можно определить, что более высокие изначальные затраты на оборудование для воздушно-плазменной резки значительно быстрее окупаются за счет невысоких эксплуатационных затрат. Это и объясняет актуальность усовершенствования и последующей разработки аналогов аппаратов воздушно-плазменной резки [2].

Усовершенствование аппаратов воздушно-плазменной резки позволит снизить изначальные затраты на их производство и приобретение

Целью исследования является возможность модернизации машины термической резки с ЧПУ с наименьшими затратами для производства. Разработка нового варианта крепления плазмотрона за счет установки гидравлического цилиндра и шарнирного приспособления, что исключит дальнейшую обработку металла.

1. Процесс модернизации плазмотрона

На предприятиях где используется плазменная резка метала (заготовки) существуют плазмотроны с наклонными механизмом, креплениями следующих типов гидравлическое крепление плазмотрона, пневматическое, роботизированное применяемое на конвейерах автомобильных заводов, при сборки кузова автомобиля. Шарнирно гидравлическое крепление плазмотрона это комбинированное сочетания гидравлического цилиндра и шарнира. Такое крепления было разработано производственно техническим отделам нашего предприятия. Данная конструкция позволит избежать затрат в её изготовлении и дальнейшем обслуживании. (рис.1)

Разработка нового варианта крепления плазмотрона (машина термической резки с ЧПУ изображена за счет установки гидравлического цилиндра и шарнира исключит дальнейшую обработку металла. В ходе работы будет проведена модернизация плазмотрона: изменим конструкцию плазмотрона, способную изменять угол резания заготовки, что увеличит производительность и избавит от дополнительной обработки материала (заготовки).

Рисунок 1 — Изменение угла резания плазмотрона

2. Конструкция плазмотрона

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон

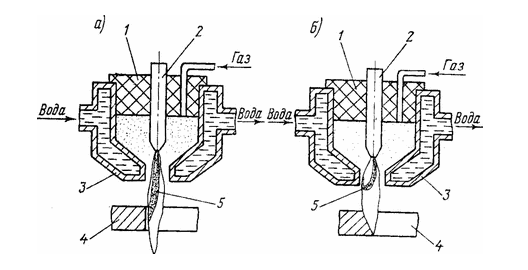

Схема дуговых плазмотронов показаны на рисунке 2. Простейший плазмотрон состоит из изолятора 1, неплавящегося электрода 2 и медного охлаждаемого водой сопла 3. В сопло тангенциально (по касательной к его цилиндрической поверхности) или аксиально (вдоль оси электрода) подают плазмообразующий инертный, нейтральный или содержащий кислород газ, который в столбе дуги нагревается до высокой температуры. Плазмотроны могут работать на постоянном или переменном токе.

Рисунок 2 — Схема дугового плазмотрона прямого (а) и косвенного (б)

действия:

1 — изолятор; 2 — электрод; 3 — сопло; 4 — обрабатываемое изделие;

5 — электрическая (сварочная) дуга

В современной технике резки применяют две схемы плазмообразования (рисунок 2). Различают плазмотроны прямого и косвенного действия. В плазмотронах косвенного действия дуга горит между электродом и соплом. В этой схеме (рисунок 2, б), соответствующей косвенной (независимой) дуге, объект обработки не включают в электрическую цепь. Вторым электродом сжатой дуги служит формирующий наконечник плазмотрона. Поток плазмы, вытекая из сопла, образует свободную струю плазмы. Для резки используется только энергия плазменной струи (резка плазменной струей). Их применяют при обработке неэлектропроводных материалов и в качестве нагревателей газа [7].

Для сварки и резки чаще применяют плазмотроны прямого действия (рисунок 2, а). В них дуга горит между электродом и обрабатываемым изделием. Здесь используют дугу прямого действия, возбуждаемую на обрабатываемом металле, являющемся одним из электродов разряда. При этом используется энергия одного из приэлектродных пятен дуги и энергия плазмы столба и вытекающего из него факела. Поэтому резку по такой схеме называют плазменно-дуговой [8].

Расстояние между ними в плазмотроне больше, чем при сварке горелками для свободной дуги, поэтому сжатую дугу зажигают в две стадии. После подачи в плазмотрон газа зажигают вспомогательную (дежурную) дугу между электродом и соплом плазмотрона искровым разрядом от осциллятора или замыкая промежуток электрод-сопло графитовым стержнем, хотя последнее и повышает износ электрода и сопла. Дежурную дугу питают от отдельного маломощного источника или от основного источника через ограничивающее сопротивление, чтобы ограничить ее ток и уменьшить износ сопла. Под действием газа дежурная дуга образует струю плазмы небольшой мощности. При ее соприкосновении с деталью зажигается рабочая дуга. Если в цепь детали включить контактор, то рабочую дугу можно зажигать в нужный момент времени. После зажигания рабочей дуги дежурная дуга при автоматической сварке может отключаться. Для ручной сварки лучше, если дежурная дуга горит постоянно [9].

Энергетическая оценка обеих схем показывает, что плазменно-дуговую резку характеризует наиболее высокая эффективность, поскольку полезная мощность сжатой дуги реализуется в частях разряда, вынесенных за пределы наконечника. Поэтому для резки металлов, как правило, используют схему плазменно-дуговой резки.

3 Разновидности плазмотронов для резки металлов

Все существующие плазмотроны делятся на три большие группы [10]:

1) электродуговые;

2) высокочастотные;

3) комбинированные.

Электродуговые плазмотроны оснащены как минимум одним анодом и катодом, подключёнными к источнику питания плазмотрона постоянного тока. В качестве хладагента таких устройств используется вода, которая циркулирует в охладительных каналах. В настоящее время наибольшее распространение и применение получили электродуговые генераторы плазмы — электродуговые плазмотроны.

Высокочастотные плазмотроны не имеют ни электродов, ни катодов, ведь для связи такого плазмотрона с источником питания используется индуктивный/ёмкостной принцип. Из этого следует, что высокочастотные плазмотроны делятся на индукционные и ёмкостные.

Принцип работы плазмотронов высокочастотной группы требует того, чтобы разрядная камера таких устройств была выполнена из непроводящих материалов, и в качестве таковых обычно используются керамика или кварцевое стекло. Так как поддержание без электродного разряда не нуждается в электрическом контакте плазмы с электродами, в таких плазмотронах используется газодинамическая изоляция стенок от плазменной струи, что даёт возможность избежать их перегрева и ограничиться воздушным охлаждением.

Комбинированные плазмотроны работают при совместном действии ТВЧ — токов высоких частот — и горении дугового разряда, в том числе с его сжатием магнитным полем [11].

Кроме общей классификации плазмотронов на электродуговые, высокочастотные и комбинированные, такие устройства можно разделять на группы по многим принципам: в зависимости от типа охлаждения, по способу стабилизации дуги, в зависимости от типа электродов или используемого тока и др.

Так, в зависимости от назначения и области применения различают следующие характерные виды плазмотронов:

Плазменный инструмент — устройства (горелки) для сварки, резки, напыления тугоплавких материалов, бурения и поверхностной обработки твердых пород и т.п. Это устройства относительно небольшой и средней мощности, находящие все более широкое применение в различных видах производства. Уровень мощности от единиц до сотен киловатт [3].

Плазмохимические реакторы — для осуществления химических реакций в плазменной среде (например, пиролиз метана, получение окиси титана, восстановление чистых веществ из их окислов или хлоридов — урана, титана, германия, тантала и т.д.). Эти устройства обычно большой мощности и промышленного применения уровня от десятков до тысяч киловатт [12].

Металлургические плазмотроны — для переплава тугоплавких и особо чистых материалов, восстановления чистых материалов, рафинирования, получения монокристаллов и дисперсных материалов. Обычно это также промышленные установки средней и большой мощности [12].

Плазменные нагреватели в различных процессах — сжигания и переплава разных отходов, розжиг топок котлов и т.п., уровня мощности от десятков до сотен киловатт. В особую группу можно выделить генераторы плазмы научноисследовательского назначения — для самого широкого круга исследований при высоких температурах и скоростях потоков, в частности, для изучения аэродинамических, теплофизических и других процессов. Плазмотроны этой группы имеют мощности от единиц киловатт до десятков мегаватт [4, 13], и область применения плазмотронов и технологий на их основе расширяется.

Столь широкая область применения плазмотронов определяет и большое, разнообразие требований к плазме и к генераторам плазмы — плазмотронам. Это, в свою очередь, определяет разнообразие схем и типов плазмотронов, различающихся по видам источников плазмы (электрического разряда), способам стабилизации разряда, конструктивными и другими признаками [14;15].

Станок плазменной резки осуществляет свою работу с помощью загрузки технического чертежа. Система числового программного управления осуществляет реализацию чертежей любой сложности. Деталь, имеющая простую конфигурацию, загружается оператором в базу и выполняется без составления плана.

Плазменный станок отличается простым принципом действия. Плазморез под действием потока воздуха нагревается до высокой температуры. Ионированный газ расплавляет кусок металла в нужном месте, и ненужная часть конструкции отсекается благодаря давлению. Запрограммированный аппарат с ЧПУ выполняет работу самостоятельно, без участия операторов.

Плазменный станок с ЧПУ является незаменимым устройством на промышленных предприятиях, ведь он позволяет выполнять маневренные и быстрые операции по резке металла. Подобная машина помогает обрабатывать компоненты металлоконструкций и элементы технического оборудования. С помощью станка, оснащённого системой ЧПУ, осуществляется сложный раскрой металлов.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Балановский, А. Е. Плазменное поверхностное упрочнение металлов : научное издание / А. Е. Балановский ; М-во образования и науки РФ, Иркутский гос. технический ун-т. — Иркутск : Изд-во Иркутского гос. технического ун-та, 2006. — 180 с.

- Акулов, А. И. Технология и оборудование сварки плавлением и термической резки. Учебник для ВУЗов / А. И. Акулов, В. П. Алехин, С. И. Ермаков, Г. В. Полевой, А. М. Рыбачук, Г. Г. Чернышов, Б. Ф. Якушин // под ред. Акулова А.И. — М.: Машиностроение, 2003. — 560 с.

- Абдуллин, И.Ш. Физика низкотемпературной плазмы. ФНТП-2014. Т.2: сборник материалов Всероссийской (с международным участием) конференции:

20-23 мая 2014 г. [Электронный ресурс] : cборник материалов : в 2 т. / Российская акад. наук [и др.]. — Казань : Изд-во КНИТУ, 2014. — 414 с. - Анахов, С. В. Принципы и методы проектирования плазмотронов : С. В. Анахов ; Министерство науки и высшего образования Российской Федерации, ФГАОУ ВО «Российский государственный профессионально-педагогический университет». — Екатеринбург : Российский гос. проф.-пед. ун-т, 2018. — 163 с.

- Куликов, И. С. Электролитно-плазменная обработка материалов [Текст] / И. С. Куликов, С. В. Ващенко, А. Я. Каменев ; Национальная академия наук Беларуси ; Объединенный институт энергетических и ядерных исследований «Сосны». — Минск : Беларуская навука, 2010. — 231, [1] с.

- Ленивкин, В. А. Электротехнологические процессы и оборудование : учебное пособие / В. А. Ленивкин, Е. Л. Стрижаков ; Федеральное агентство по образованию, Гос. образовательное учреждение высш. проф. образования Донской гос. технический ун-т. — Ростов-на-Дону : ДГТУ, 2007. — 265 с.

- Конструкции электродуговых плазмотронов [Электронный ресурс] : электронное учебное издание : учебное пособие по дисциплине «Генераторы плазмы» / Клименко Г. К., Ляпин А. А. ; МГТУ им. Н. Э. Баумана, Фак. «Энергомашиностроение», Каф. «Плазменные энергетические установки». — Москва : МГТУ им. Н. Э. Баумана, 2011.

- Клименко, Г.К. Генераторы плазмы: методические указания к выполнению курсового проекта / Г.К. Клименко, А.А. Ляпин. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. — 62 с.

- Каренгин, А. Г. Физика и техника низкотемпературной плазмы [Текст] : учебное пособие / А. Г. Каренгин ; Федеральное агентство по образованию, Гос. образовательное учреждение высш. проф. образования «Томский политехнический ун-т». — Томск : Изд-во Томского политехнического ун-та, 2008. — 128 с.

- Козловский, С. Н. Введение в сварочные технологии. Электродуговая сварка : учебное пособие для студентов специальности 150202 «Оборудование и технология сварочного производства» / С. Н. Козловский ; Федеральное агентство по образованию, Сибирский гос. аэрокосмический ун-т им. акад. М. Ф. Решетнева. — Красноярск : Сибирский гос. аэрокосмический ун-т им. акад. М. Ф. Решетнева, 2007. — 131 с.

- Кривобоков В.П. Радиационные и плазменные технологии: терминологический справочник. — Новосибирск: Наука. — 2010. — 334 с.

- Акулов, А. И. Технология и оборудование сварки плавлением и термической резки. Учебник для ВУЗов / А. И. Акулов, В. П. Алехин, С. И. Ермаков, Г. В. Полевой, А. М. Рыбачук, Г. Г. Чернышов, Б. Ф. Якушин // под ред. Акулова А.И. — М.: Машиностроение, 2003. — 560 с.

- Аппарат А1612 УХЛ4 для воздушно-плазменной резки металлов (Киев-4) [Текст] : Техн. описание и инструкция по эксплуатации : А1612.00.000. ТО / Академия наук Украинской ССР Орденов Ленина, Октябрьской Революции и Трудового Красного Знамени, институт электросварки им. Е.О. Патона, Опытный завод сварочного оборудования. — Киев, 1985. — 30 с.

- Плазменные технологии в строительстве : [монография] / Г. Г. Волокитин [и др.] ; Федер. агентство по образованию, Том. гос. архитектур.-строит. ун-т. — Томск : Изд-во Том. гос. архитектур.-строит. ун-та, 2005. — 290 с.

- Таран, В. М. Проектирование электроплазменных технологий и автоматизированного оборудования / В. М. Таран, С. М. Лисовский, А. В. Лясникова ; под ред. В. Н. Лясникова. — М. : Изд-во Моск. гос. техн. ун-та им. Н. Э. Баумана, 2005 (ГУП Сарат. полигр. комб.). — 255 с.